134. der komplette Mast

Über die Osterfeiertage haben wir mal uns wieder richtig breit gemacht. Wir haben alles aus unserer Werft gerollt und die Schwimmer aus der oberen Etage heruntergehoben. Das vorrangige Ziel war es, die Masten auszurichten, denn das kann aufgrund der Größe nur außerhalb unserer Werkstatt passieren. Mit Ausrichten meine ich finale Anpassungen am Mastfuß, Masttop und den Manschetten. Es standen auch noch einige andere To Do’s auf unserer Liste, aber zu denen sind wir dann leider gar nicht mehr gekommen. Wir haben wirklich nur den Mast und gaaaanz viel Aufräumen geschafft.

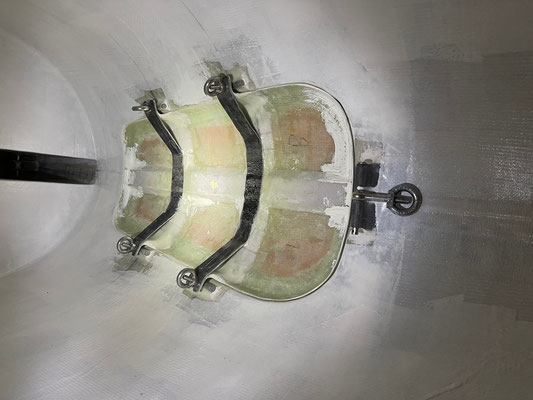

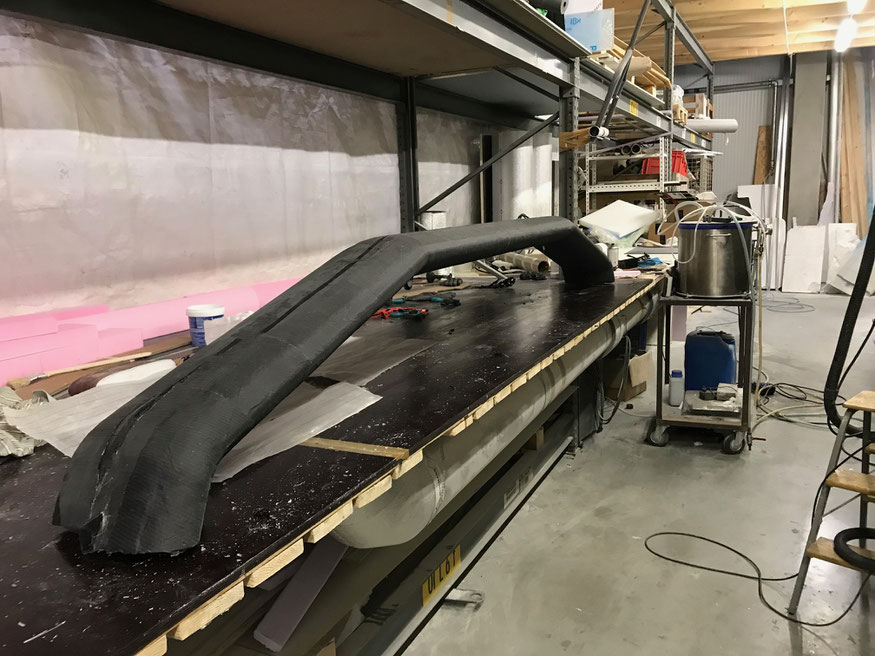

Hier ein Blick auf den vorderen Mast.

133. Salinge und Masten

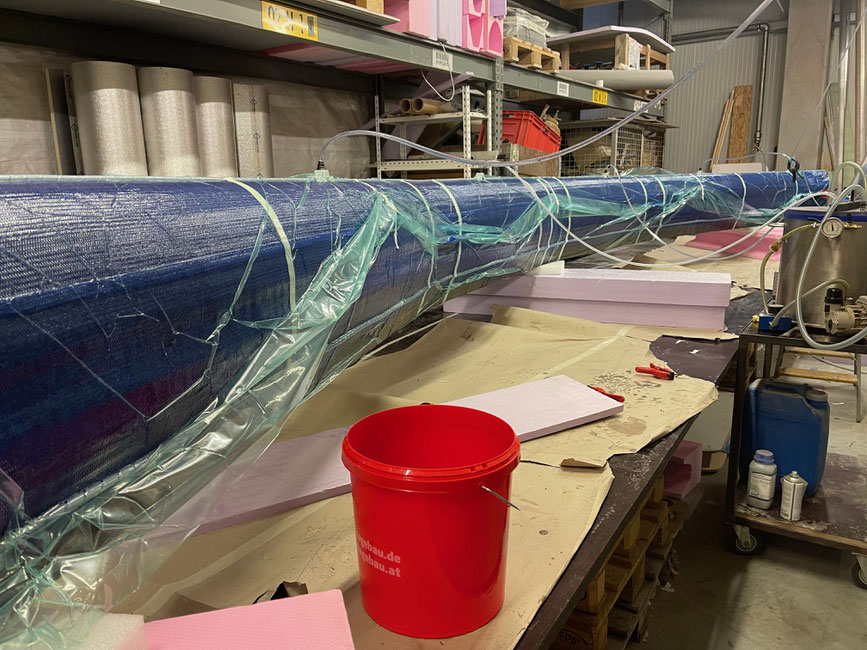

Die zwölf Mastsegmente, die wir über die Weihnachtsfeiertage fertig gewickelt haben, sind inzwischen von Freddy zu vier langen Mast-Armen zusammengeklebt, geschliffen, leicht gespachtelt und lackiert worden. Zu perfekt gespachtelt haben wir sie nicht, da das nur extra Gewicht bedeuten würde. Die passen jetzt nicht mehr in unsere Werkstatt, sondern hängen jetzt sehr präsent in unserem Warenlager an den Regalwänden. Dazu hat Freddy „Manschetten“ aus CFK gefertigt, das sind unsere Verbindungs- und Verstärkungsstücke, die später noch über die Klebestellen kommen und die Salinge mit den Mast-Armen verbinden. Auch die „Mastfüße“ aus CFK hat Freddy inzwischen gefertigt. Sie sind die Verbindung zwischen Beam und Mast und weisen eine ordentliche Wandstärke auf.

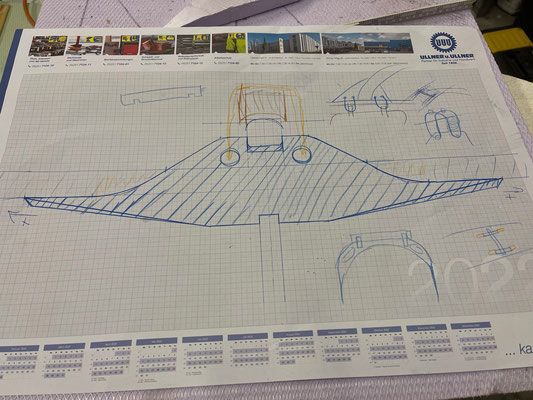

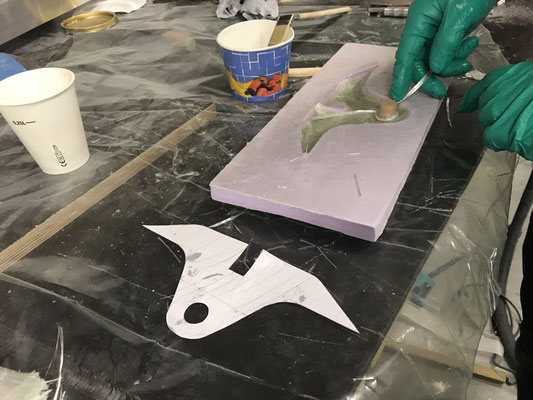

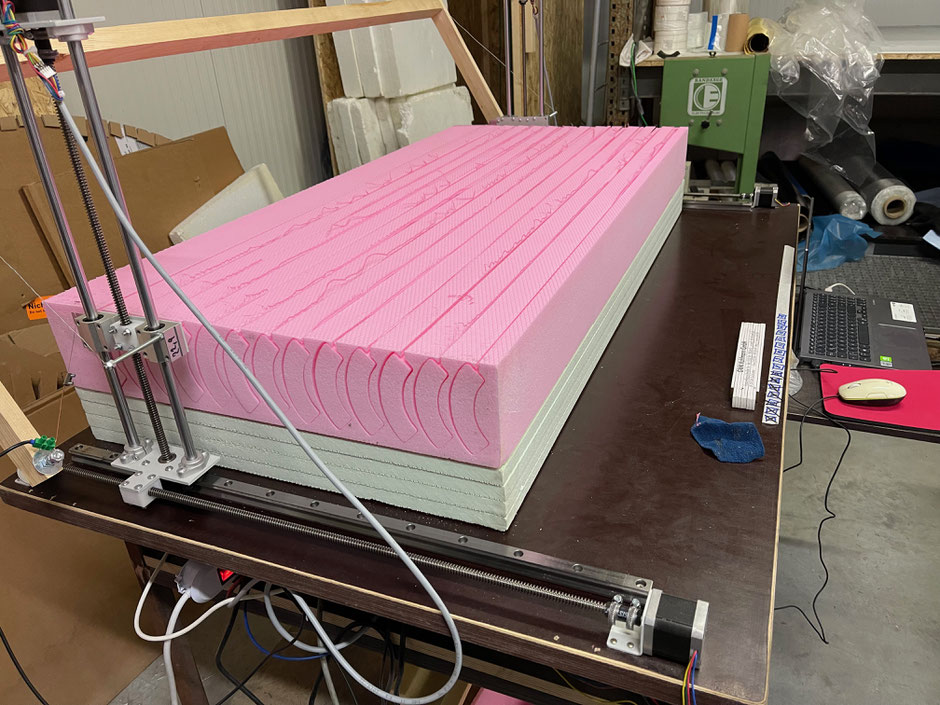

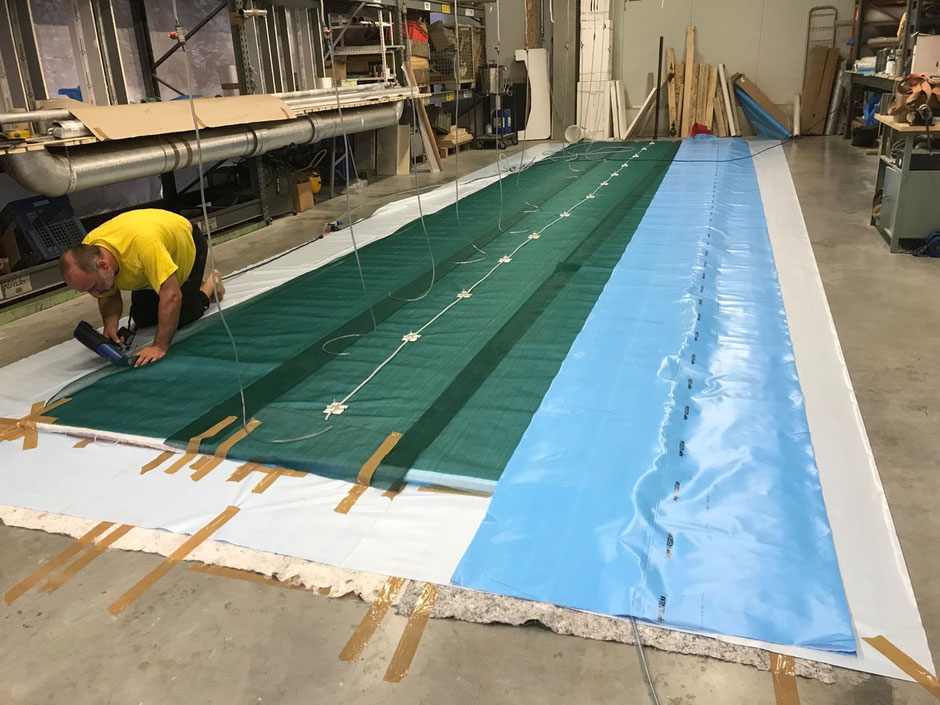

Die Salinge, die wir bei unserer Mast-Planung erst mal außen vor gelassen hatten, mussten wir jetzt auch langsam mal angehen. Freddy schwebte da eine Tropfenform vor, damit man a) besser drauf stehen kann und b) die Saling weniger Windwiderstand bietet. Außerdem wollte er für die Salinge einen kleineren Durchmesser als Wickelkern nehmen. Da habe ich langsam geahnt, was er von mir will. Nämlich die Styrodurschneidemaschine nach drei verwaisten Jahren wieder abzustauben und -noch schlimmer- ein Schnittprogramm für die gewünschte Tropfenform zu erstellen. Ich hatte mich damals da reingearbeitet, aber ich habe die doofe Angewohnheit, mein Wissen ins Kurzzeitgedächtnis abzuspeichern. Ich konnte mich nur noch dran erinnern, dass das Programm nicht ganz so ohne Tücken war. Ich habe mich einige Tage lang dagegengewehrt, auf meine Pflichten im Haushalt verwiesen und dass er sich für diese paar Salinge doch was per Hand schleifen könnte … es nützte alles nichts. Am Ende musste ich um des Ehefriedens willen an dieses vermaledeite Programm. Ein Wochenende lang habe ich gebraucht, bis ich das Schnittprogramm am Rechner am Laufen hatte. Dann kam Schritt Nr. 2, das Wiederbeleben der Schneidemaschine. Das verlief wider Erwarten erstaunlich unproblematisch. Wir konnten am gleichen Wochenende das erste Segment schneiden, mussten dann noch zweimal probeweise skalieren, um die richtige Größe für das Rohr (Durchmesser 60mm) zu finden, dann optimierte ich noch den Anfahrtsweg und am nächsten Wochenende schnitten wir neun Salingsegmente. Die Wohnung blieb ungewischt, aber der Mann ist glücklich und hat seine Salinge.

132. Shoppen auf der boot

Die Tage vergehen gerade so rasant … Wir haben es verpasst, anzukündigen, dass wir wieder auf der boot sein werden. Freddy hat dort wie bereits 2023 in der Refit-Area jeden Tag einen Vortrag über unser Projekt gehalten.

Mit unserem Verein, dem Multihullverein Deutschland, waren wir wieder mit zwei Mitglieder-Booten in der Halle 15 auf unserem eigenen Stand zu finden. Die Boote, die sichtbar schon tausende von Seemeilen auf dem Buckel haben, sorgten für viel Verkehr auf unserem Stand und kamen gut an. Zudem hatten wir ein großes Orga-Team aus unserem Verein am Stand, das wirklich viel Spaß gemacht hat und die Zeit auf der Messe verging mit vielen Gesprächen und Kontakten wie im Fluge und es war herrlich, mal aus der Werkstatt herauszukommen.

Wir haben dieses Jahr verdammt viel Geld auf der Messe gelassen. Blöcke, Winschen, Beschläge, Travellerschienen, Leinen …

Auch einen Kontakt wegen Antennentechnik und Starlinkberatung haben wir gefunden und der Entscheidung für ein Navi-/Elektroniksystem sind wir auch näher gekommen.

Ein paar Kontakte zu Segelmachern haben wir auch mitgenommen, da stehen wir jetzt in Verhandlungen und müssen noch den richtigen rausfiltern, der offen für A-Mast-Technik und fliegende Großsegel ist und uns preislich entgegenkommt.

Dann konnten wir uns an einem Mock-up die Funktionsweise von Konstriktor-Klemmen anschauen, was für uns erste Wahl ist. Dafür haben wir uns auch Material mitgenommen.

Als Fazit lässt sich sagen, dass wir mit einer Menge neuer Pläne und Entscheidungen wieder ans Werk gehen.

131. Unsere Ausbeute

Frohes Neues!!

Wir können kein CFK mehr sehen ;-)

Unsere letzten Tage waren sehr monoton; jeden Tag ein Mastsegment. Aber wir haben unseren Zeitplan einhalten können!

Ich habe im letzten Beitrag unabsichtlich eine nicht mehr aktuelle Info weitergegeben: Freddy hatte sich zwischenzeitlich entschieden, die Salinge nicht in der gleichen Art und Weise wie die Mast-Arme zu machen. Dadurch reduzieren sich die Mastsegmente, die wir jetzt zu wickeln haben, von 16 auf 12, denn wir lassen die Salinge erstmal außen vor. Freddy muss sich erst noch entscheiden, wie er die machen will.

Hier der Stand zum 1.1.2024:

Das Mastsegment vom 31.12. ist noch im Temperofen. Das Mastsegment vom 1.1. ist gerade in der Mache. Damit haben wir unsere 12 Segmente geschafft!

Wir haben festgestellt, dass Freddy genauso schnell ist, wenn er die meisten Schritte ohne mich macht. Hmpf. Erst bei den letzten Schritten muss ich mit reingrätschen. Das erlaubte es mir in den letzten Tagen, immer bereits die Styrodurleisten für das Mastsegment des nächsten Tages zu bekleben, während Freddy bereits beim Laminieren des Segment des Tages war, was wiederum am nächsten Tag einen früheren Laminierstart erlaubte. So haben sich unsere Tage durchstrukturiert.

Hier mal unser - nach dem ersten Segment aktualisierter - Gelegeplan, von Innen nach Außen:

Uni 300 doppelte Lage 0° (Längsrichtung)

Bi-Di 200 45° - 45°

Roving-Filament 90°

Styrodur-Segmente umwickelt mit Bi-Di 300 (—> Rippen)

Roving-Filament 90°

Uni 300 0°

Uni 150 doppelte Lage in 11°

Bi-Di 200 45°-45° doppelte Lage

Die beiden Bi-Di-200 Lagen waren eigentlich mit Bi-Di-300 geplant. Dadurch ging unsere Planung etwas quer, denn wir hatten das ganze CFK-Zeugs ja schon gekauft. Am 22.12. bestellten wir noch eine Rolle Bi-Di 200, die dann am Samstag, den 23.12. zum Frühstück bei uns angeliefert wurde. Wow. Und die 11°-Lagen waren eigentlich mit Roving-Filament geplant, was aber zu lange dauerte und zu dick auftrug. Wir sind dann auf Uni 150 umgestiegen, das wir auf 24cm breite Streifen schneiden, die sich gut in diesen Winkel auflegen lassen. Die Gewichte und Wandstärken passen jetzt.

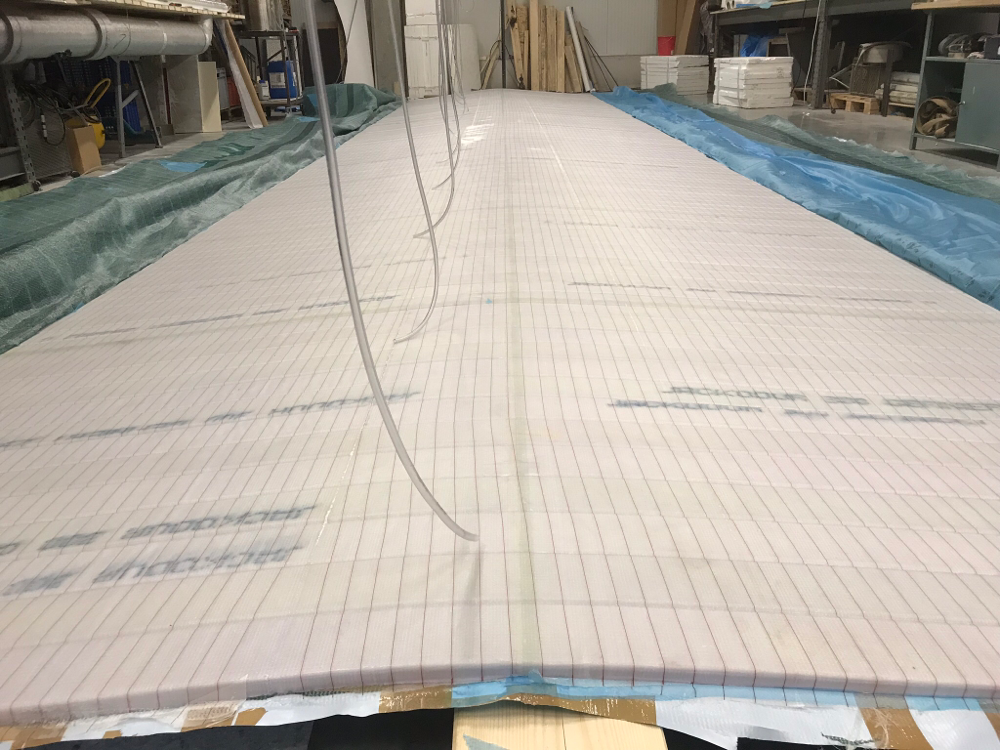

Bei den 5-Meter-Segmenten kommen wir bis zum Vakuum-Ziehen nicht unter 5 Stunden, egal wie wir es drehen und wenden. Daher wurde recht schnell klar, dass es sich auf ein Mastsegment pro Tag einpegeln wird, wenn wir uns nicht komplett aufmaulen wollen.

Hier unsere Zutatenliste für ein Mastsegment:

130. Mastsegmente zum Advent

Mit diesem Beitrag muss ich etwas aufholen, denn wir sind eigentlich schon weiter!

Am Wochenende des ersten Advents gehen wir unser erstes Mastsegment an. Die Masten liegen uns zeittechnisch doch sehr im Magen, denn die beiden A-Masten bestehen aus insgesamt 16 Segmenten, so dass wir eine Menge Zeit dafür investieren müssen.

Letzten Winter, auf der boot, hatten wir kurze Zeit damit geliebäugelt, von unserem selbstgewickelten Mastkonzept wegzugehen, der Zeit wegen, und waren mit einem Masthersteller in Kontakt, der uns unsere A-Masten berechnete. Doch die aufgerufenen Kosten haben uns dann doch erschlagen, so dass wir entschieden haben, bei Plan A zu bleiben. Der Masthersteller war aber so cool und hatte kein Problem damit, uns seine Berechnung zur Verfügung zu stellen. So hatten wir ein zusätzliches Backup bei der Planung unserer Masten, wobei wir ja noch die Sandwich-Variante und die Rippenverbindung zwischen Innen- und Außenschale zusätzlich haben. Wir gehen also davon aus, dass wir sogar noch dünner werden könnten. Aber unsere eigene Auslegung ist tatsächlich noch etwas vorsichtiger.

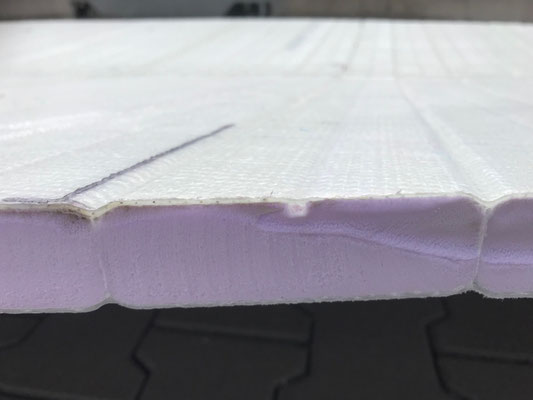

Unsere Auslegung ist eine Innen-Wandstärke von 1,5 bis 2mm und eine Außen-Wandstärke von 2 bis 2,5mm. Das Zielgewicht sollte bei 3 bis 3,5kg/m liegen. Ein Mastarm wird später aus drei Segmenten bestehen: 2 Segmente sind etwas über 5 Meter lang und eines knapp über 3 Meter. Dann planen wir noch mit „Hülsen“ und „Schäften“, damit wir die Segmente später ineinander stecken können. Das heißt, die Innen- und Außenschalen werden teilweise unterschiedlich lang sein.

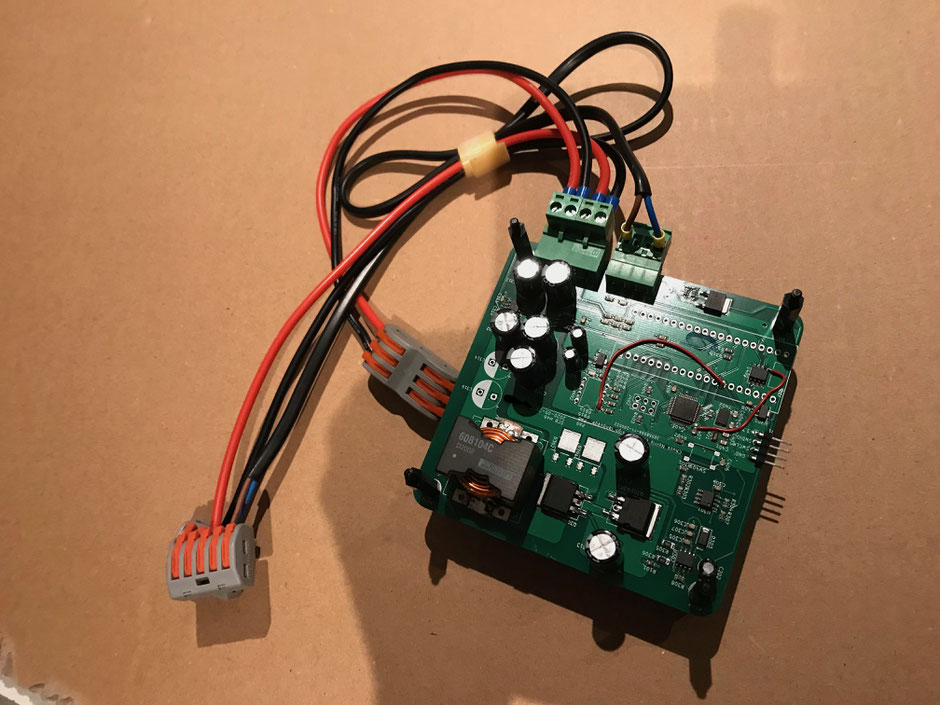

Die Wickelmaschine selbst haben wir seit der PoC ja auch deutlich verbessert. Ich muss nicht mehr kurbeln!!, sondern habe jetzt ganz bequem eine Fernbedienung in der Hand. Freddy und ich müssen uns nur noch einigen, wie wir die Drehrichtungen bezeichnen, damit ich dann auch sicher bin, in die richtige Richtung zu drehen, wenn er die Ansage macht. Spoiler: daran müssen wir noch arbeiten. Außerdem ist das Roving-Filament jetzt nicht mehr auf Freddys Rücken, sondern an einer Laufkatzenvorrichtung. Auch für das drapierte Gelege hat sich Freddy was entsprechendes ausgedacht. Wir sollten gut und schnell vorankommen.

Freitag Nachmittags nach Feierabend (1.12.) schneiden wir die ganzen CFK-Zuschnitte parat. Wir werden Uni 300, Uni 150 und Bi-Diagonal 300 sowie Roving-Filament verarbeiten.

Samstag früh geht es weiter mit dem Bekleben der Styrodur-Segmente, während Freddy die letzten Vorbereitungen an der Wickelmaschine und am Temperierofen macht. Hier baut er er noch einen Saunaofen ein, damit wir die Temperatur etwas höher bekommen als mit unserem Temperiergerät. Das testen wir aber lieber nur unter Aufsicht.

Ja, und dann gehen wir das ganze dann doch irgendwie zu mutig an. Eine paar Fehlentscheidungen führen zu einer Verkettung, die, ich greife jetzt mal vorweg, zu einem Resultat führen, mit dem wir zwar irgendwie leben können, aber eigentlich nicht ganz happy sind. Was haben wir falsch gemacht? Wir haben die Laminierzeit des 3,1M Rohres zu optimistisch eingeschätzt. Wir haben mit einem neuen Epoxidharz-System gearbeitet, speziell für den Mastbau, mit dem wir keine Erfahrungen hatten. Die Verarbeitung war doch deutlich anders, das Material ließ sich nicht gut tränken, alles hat etwas länger gedauert als erwartet. Dadurch haben wir die Topfzeit deutlich überschritten und das Harz begann bereits zu gelieren, während wir noch weitere Lagen auflegten und dadurch ist die Innenschicht deutlich dicker und schwerer geworden als gewollt. Als letzte Lage wickeln wir das Roving-Filament in 11°-Orientierung und verbrauchen bei dieser Lage deutlich mehr Material als berechnet, was sich in Wandstärke und Gewicht auswirkt. Wir verbrauchen auch deutlich mehr Harz als berechnet. Als wir endlich Vakuum draufziehen, hoffen wir, einen Teil des Harzes wieder rausziehen zu können, aber es ist längst am gelieren und wir evakuieren genau 0,0 Gramm in die Harzfalle.

Ergebnis, ihr könnt es euch denken, ist ein entsprechend schweres Mastrohr. Zielgewicht dieses Rohres sollten 10kg sein, geworden sind es 13kg.

Als Krönung hauen wir uns beim Umwuchten in den Temperierofen noch ein paar Kerben in die Vakuumfolie, so dass wir erstmal wieder auf Lecksuche gehen dürfen, denn es pfeift und zischt überall.

Montag Abend (4.12.) packen wir das Rohr aus. Während wir unseren Greifzug entstauben, liegt das Mastsegment auf dem Aluminium-Rohr draußem im Schneegestöber, denn wir hoffen, dass wir durch diese Maßnahme vielleicht auf Trockeneis im Alu-Rohr verzichten können, um das Segment vom Rohr zu bekommen. Wenigstens diese eine Sache läuft: das Mast-Segment flutscht so easy vom Rohr runter, dass wir es gar nicht glauben können. Die Gurtschlaufen haben sich noch gar nicht richtig bekniffen. Das war ja einfach! Wir hatten uns auf einen Kraftakt eingestellt.

Wir schneiden das eine Ende des Mast-Segments ab und begutachten die Schichten: die Wandstärken sind deutlich dicker geworden als geplant und auch recht unregelmäßig. Wir werden beim nächsten Segment unseren Gelege-Plan nochmal etwas anpassen und zudem auf unser „übliches“ Harz gehen. Die nächsten drei Mastsegmente werden nochmal 3,1M Stücke werden, dann haben wir den direkten Vergleich. Die Laminierzeit dieses Segments hat fast 6 Stunden gedauert! Das muss deutlich kürzer gehen.

Vorschau: Stand heute (19.12.) sind die drei weiteren 3,10 M Stücke laminiert! Wir haben die Laminierzeit auf ca. 3,5 Stunden und das Gewicht auf 9,6kg reduzieren können!

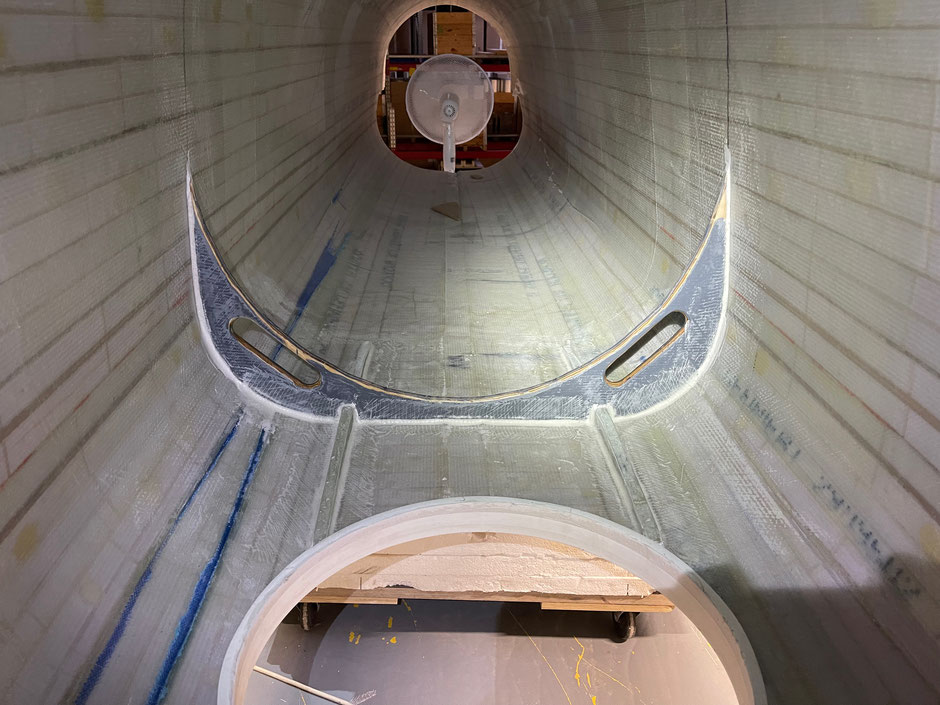

129. Blinddeckel für die Motorschächte

Zurück in unsere Werft! Freddy ist gerade damit gestartet, den Seitenrümpfen die ersten Schichten Grundierung zu verpassen.

Ich zeige euch heute die Bilder unserer Blinddeckel für die Motorschächte.

Unsere Elektromotoren werden aufholbar sein, damit sie keinen Widerstand im Wasser produzieren, wenn wir unter Segel sind, und beim Trockenfallen nicht beschädigt werden.

Damit wir dann keine Löcher im Rumpf unter der Wasserlinie haben, müssen die Motorschächte verschlossen werden können. Dafür haben wir die Blinddeckel gefertigt. Sie sind haargenau auf die Motorschächte angepasst, denn wir haben sie daraus abgeformt und laminiert. Die Dokumentation mit Bildern ist leider nur Anfangs erfolgt.

Die Befestigung der Blinddeckel erfolgt mittels umklappbaren Ringschrauben, mit denen man die Deckel auch richtig in die Dichtung reinpressen kann. Die Dichtung wird höchstwahrscheinlich eine Weichschaumdichtung aus EPDM sein (seewasserbeständig). Das ist das, was wir aktuell eingebracht haben.

Der Nachteil bei dieser Blinddeckel-Lösung: wir handhaben ein extra Bauteil, das auch noch lose ist. Es kann theoretisch auch durch die Öffnung fallen (muss allerdings einen ganz speziellen Winkel haben), das wäre laut Freddy der worst case. Deshalb sind die Deckel auch so leicht, das sie aufschwimmen. Eine Leinenverbindung wäre auch denkbar, aber die ist halt auch immer im Weg. Für mich wäre der worst case, dass ICH durch den Schacht falle, nicht der Deckel. Freddy sagt, dafür ist der Schacht zu klein. Ich passe da aber ohne Probleme durch … besser als die Deckel jedenfalls.

Die Motorenaufhängungen an sich zeigen wir separat, dafür muss der Rumpf anders herum liegen und dafür müssen wir sinnvollerweise auch eher ein Video drehen, da es mit Fotos echt schwierig zu erklären ist. Dieser Beitrag folgt also noch.

128. Ein Meilenstein der anderen Art

Am 1.9.2023 haben Freddy und ich einen Meilenstein der etwas anderen Art erreicht: wir haben uns nach 25 gemeinsamen Jahren das Ja-Wort gegeben. Natürlich am Meer :-)

Im Kreis unserer Familie und Freunde hatten wir einen herrlichen und mega entspannten Tag am Strand von St. Peter Ording. Dank eines tollen DJs, der uns zum Abend hin nochmal aktivierte (wir sind ja nicht mehr die jüngsten, gell :-) rockten wir bis in die Nacht zu Punkrock, NDW und sämtlichen Lieblingsbands.

Zwei Tage später flogen Freddy und ich bereits von Frankfurt aus auf die Azoren, zurück nach Santa Maria. Die ersten Tage verbrachten wir mit schlafen (es war sowieso zu viel Wind), dann wurde das Wetter tauchbar und wir tauchten wieder ein in die wunderbare Unterwasserwelt der Azoren. Eines vorweg: ich kann einen Haken setzen! Vier Walhaie haben wir gesehen. Bei einer Sichtung waren es gleich zwei auf einmal. Ein unfassbares Geschenk für mich. Ein weiteres Novum dieses Jahr waren jagende Gelbflossenthunfische, die Baitballs an die Oberfläche getrieben haben. Eine unglaubliche Optik, wenn die Thunfische am Jagen sind.

Die zwei Wochen vergingen viel zu schnell und wie letztes Jahr wollten wir nicht wieder zurück.

Das wird unser letzter Urlaub ohne Tri gewesen sein.

Der nächste Blogeintrag kommt dann wieder aus der Werkstatt, wo sich Freddy die letzten Monate fleißig mit Motoreneinbau, Keelguard, Spachteln und Schleifen beschäftigt.

127.Exkurs: Mein Artikel im Vereinsmagazin

Heute möchte ich euch einmal nicht aus der Werkstatt berichten. Ich habe für unser Multihullvereinsmagazin einen Artikel über unsere Reise zu den Azoren geschrieben, den ich hier ebenfalls veröffentlichen möchte.

Begegnungen auf den Azoren

Überraschung: es folgt mal kein Bericht über den Fortschritt aus unserer Werkstatt. Ich möchte euch stattdessen von unserer Reise auf die Azoren erzählen, wo wir beeindruckende Begegnungen unter und über Wasser und eine sehr herzliche und absolut unerwartete Bekanntschaft mit einem Multihullvereinsmitglied machen durften.

Übrigens: Für alle, die sich wundern, was ein Bericht über einen Taucherurlaub in einer Seglervereinszeitschrift zu suchen hat, schlage ich folgenden Gedankenbogen vor: jeder, der es auf eigenen Kiel oder Schwert auf die Azoren schafft, und gesundheitlich noch fit genug ist, sollte dort den Kopf einmal unter Wasser halten, denn diese Inselgruppe ist unseres Erachtens eines der absolut sehenswertesten Tauchgebiete der Welt und muss sich vor der Karibik und der Südsee nicht verstecken.

Eigentlich geht unsere Geschichte mit den Malediven los. Einmal im Jahr geht es bei uns zur Erholung in den Tauchurlaub, üblicherweise nach Ägypten, aber davon haben wir nun nach sechs Besuchen auch mal die Nase voll und so setze ich mir bereits im Januar 2022 die Malediven als Traumziel für den kommenden Herbst in den Kopf. Eine Tauchsafari kombiniert mit ein paar Tagen auf einer Insel, kein extra Luxus, einfach nur Ruhe und Entspannung … ich fange das Recherchieren an, doch die Preise holen mich schnell wieder runter auf den Boden der Tatsachen. So viel bin ich einfach nicht bereit zu zahlen. Frustiert lege ich unsere Urlaubsplanung erstmal zur Seite.

Erst einige Tage später fällt Freddy und mir in einem Gespräch noch eine Reiseziel-Alternative ein, die wir auch immer superspannend fanden, die ich für mich aber immer als zu herausfordernd und zu gefährlich bewertet hatte: die Azoren. Wild im Nordatlantik gelegen, Strömungen und Wellen, Großfisch im Herbst … ganz anders als die Malediven, aber definitiv nach unserem Geschmack. Bin ich inzwischen erfahren genug für diese wilden Inseln?

Ich recherchiere nach Tauchbasen und finde eine kleine, ansprechende Basis auf Santa Maria, die Südöstlichste der Inseln. Ende Januar habe ich dann auch gerade noch Glück, dass der Tauchbasisleiter unsere Buchung aufnehmen kann, denn auf den Azoren ist die Tauchsaison kurz und man muss entsprechend langfristig planen.

Wir verlegen unsere Planung daher kurzerhand in den September, dann würde der große Urlaubstross schon vorbeigezogen sein und laut dem Basisleiter wären die Sonnentage und Chancen auf Großfisch genauso groß wie im August. Er bietet uns noch an, für uns den Mietwagen und ein Appartment zu vermitteln. Ich bin ja so ein kleiner Organisationskrake, lasse mich aber auf sein Angebot ein und das einfach mal alles auf mich zukommen.

Und so kommt es, dass wir plötzlich die Azoren auf dem Ticker haben. Blöd nur, dass wir ewig lang auf diesen Urlaub warten müssen … zwischen drin werden wir noch in den Vorstand des Multihullvereins gewählt, ich wühle mich durch die Historie des Vereins, es findet das IMM statt …. im August, nach dem IMM, laufen Freddy und ich auf dem Zahnfleisch und es wird höchste Zeit für unseren Jahresurlaub. Zwischenzeitlich wird unser Flug ab Düsseldorf auch noch gestrichen, wir werden neu auf Frankfurt gebucht, was nicht dramatisch ist.

Je näher der Abreisetag kommt, desto mehr checken wir die Wetterlage auf den Azoren. Windig ist es dort aktuell. Das ist schlecht für uns, denn Wind bedeutet Wellen. Auf den Azoren taucht man nicht von Land aus. Jeder Tauchspot wird mit dem Zodiak angefahren. Die Tauchspots sind teilweise auch recht weit entfernt, 1-2 Stunden Fahrt sind keine Seltenheit. Üblicherweise macht man zwischen zwei Tauchgängen eine Oberflächenpause auf den Zodiak. Bei Welle ist das super unangenehm, vor allem, wenn man wie wir noch überhaupt nicht daran gewöhnt ist. Wir haben entsprechend „Mittelchen“ im Gepäck und stellen uns drauf ein, dass es die ersten Tage wohl eher mau mit dem Tauchen wird und wir erst die Insel erkunden werden.

Am Abreisetag in Frankfurt ist es natürlich die längste Schlange in der Abflughalle. Bevor wir uns da anstellen, fragen wir mal lieber nach, ob die alle nach Ponta Delgada wollen, denken wir uns und fragen einfach mal ein paar Jungs, die gerade auf einer Höhe neben uns in der Schlange stehen. Sie bejahen, dass das die Schlange für die Azoren ist. Wir kommen kurz ins Gespräch, da unser „massiges“ Gepäck (wir schleppen ja jeder noch extra Tauchgepäck mit uns) ihre Aufmerksamkeit erregt. Wir erzählen, dass wir noch weiter nach Santa Maria zum Tauchen fliegen und sie sagen: oh, sie fliegen auch nach Santa Maria! Da müssen wir uns beim Wartestop in Ponta Delgada über das Tauchen unterhalten. Wir verabschieden uns und stellen uns brav ans Ende der Schlange an.

Tolle erste Überraschung des Tages: Azores Airlines hat uns wohl aufgrund des Rerouting in die Businessklasse gebucht. Wir verbringen viereinhalb herrlich gemütliche Stunden auf dem Flug, bevor wir auf der Hauptinsel Sao Miguel landen. Dort müssen wir drei Stunden warten, bevor es mit einem Inselhüpfer weitergehen soll nach Santa Maria. Die beiden Jungs treffen wir natürlich auch wieder und kommen ins Gespräch. Es stellt sich heraus, dass sie zum Segeln nach Santa Maria wollen. Sie wollen dort jemanden kennenlernen, der einen Katamaran besitzt, den er gerade für die Langfahrt vorbereitet und für die Langfahrt Crew sucht. Als wir das hören, werden wir natürlich kribbelig. Wie aufregend. Auch noch ein Katamaran. Wir tauschen per Whatsapp Kontakte aus und bitten drum, uns das Boot mal anschauen zu dürfen, sie sollen doch mal bitte beim Skipper für uns vorsprechen. Wir wären mobil und flexibel und die Tauchbasis wäre sowieso am Hafen, wir könnten jederzeit vorbeikommen. Die Wettervorhersage für die nächsten Tage ist auch stürmisch, daher würde es mit dem Tauchen wohl nicht so schnell losgehen. So gehen wir auseinander, als das Boarding nach Santa Maria losgeht.

Mit uns an Bord geht die Schüler-Fußballmannschaft von Santa Maria, die wohl auf Sao Miguel ein „Auswärtsspiel“ hatte und offenbar gewonnen hat, denn sie sind in bester Feierlaune und der ganze Flieger ist voll mit Schülern, Lehrern, Eltern, Trainern und alle sind am Feiern, es ist eine herrliche Stimmung an Bord.

Abends um 21:30 Uhr landen wir auf Santa Maria. Wir verlassen als letztes die Abfertigungshalle, hinter uns wird das Licht ausgeschaltet. Es regnet in Strömen, die Palmen biegen sich im stürmischen Wind, kein Mensch ist zu sehen. Wir fühlen uns wie in einer anderen Welt. Der Mietwagenverleiher ist so nett und fährt uns den Mietwagen vor, damit wir nicht durch den Regen marschieren müssen. Um 22:15 sind wir in unserem Appartment, das etwa 10 Minuten vom Hafen Vila do Porto entfernt ist. Etwa zeitgleich trifft die Whatsapp Nachricht ein, dass wir für den nächsten Tag herzlichst eingeladen sind, uns den Katamaran anzuschauen.

Gesagt, getan. Es stürmt weiterhin, an Tauchen ist für uns nicht zu denken, die Wellen sind viel zu hoch, um den ersten Tauchgang in unbekannten Gewässern zu wagen. Nach dem ersten Proviantieren zieht es uns direkt zum Hafen. Ein gelber großer Katamaran soll es sein, nicht zu übersehen. Tatsächlich finden wir das Boot auch direkt am Ende eines Bootsstegs, ein Riesenkatamaran mit dem Namen „Moby Dick“. Uns kommt das Boot irgendwie bekannt vor. Wir denken beide, dass wir es in den Anzeigen vom Mehrrumpfbooten schon mal gesehen haben. Am Boot angekommen klopfen wir an und fragen, ob jemand an Bord ist? Jörg, der Besitzer und Skipper, ist an Bord und freut sich, uns kennen zu lernen. Er muss so um die 60 sein, ist schlank, kommt entspannt und rockig rüber, trägt seine langen Haare in einem Pferdeschwanz. Er hat die Moby Dick erst vor ein paar Tagen gekauft, über den Multihullverein Deutschland. Ob wir den kennen würden? Wir müssen lachen, als wir erklären, dass wir seine Vorsitzenden sind. Jetzt erkennt er uns auch :-) Herrlich, wie man sich auf einer kleinen Insel mitten im Atlantik mit 3.500 Einwohnern so kennenlernen kann.

Freddy hat ja so die Angewohnheit, auf einem Boot in sämtliche Hohlräume zu gucken und so bieten sich einige Gelegenheiten für Schnappschüsse. Jörg möchte die Moby Dick für die Langfahrt vorbereiten und hat daher noch einige Punkte auf seiner Agenda. Wir erklären uns natürlich gern bereit, ihm zu helfen und so wird die Moby Dick, die er später übrigens in die „Friesenstein“ umtaufen wird, unsere tägliche Anlaufstelle nach dem Tauchen. Wir helfen gern, beim Kabel ziehen, Schleifen, lackieren, in den Mast hochwinschen …

Santa Maria stellt sich für uns als eine Trauminsel dar. Sie ist nicht so grün und blumig wie andere Azoreninseln, aber dafür unglaubig ruhig und entschleunigend. Unser Appartment ist etwa 10 Minuten vom Hafen und der Hafenstadt Vila do Porto entfernt. Egal wo wir hin wollen, unser Navi sagt immer etwa 10 bis 15 Minuten, dann treffen wir auf Wasser. Es gibt eine Hauptstrasse quer über die Insel. Es gibt drei Tankstellen, und die liegen direkt nebeneinander, und eine Ampel, und das ist eine Erzieherampel, die nur auf rot geht, wenn man schneller als 50 fährt (haben wir getestet).

Wir fahren innerhalb eines Tages durch sämtliche Klimazonen, von Regenwald durch Mars-anmutende lehmartige Wüstenlandschaften, wilde Olivenbaumhaine bis feine Sandstrände, an denen man herrlich im Atlantik baden kann.

In einer Minute regnet es in Strömen, in der nächsten Minute scheint die Sonne. Es ist wirklich so, wie es das Sprichwort sagt: dir gefällt das Wetter nicht? Dann warte eine halbe Stunde.

Innerhalb weniger Tage entschleunigen Freddy und ich komplett.

Der Hauptort ist Vila do Porto, und obwohl man hier und da etwas Verfall in den Gebäuden sieht, ist dieses Städtchen doch sehr belebt und lebendig. Wir brauchen etwas, bis wir kapieren, wie viele Bars und Restaurants hier versteckt in Kellern und Gewölben zu finden sind, die Eingänge sind teilweise kaum zu sehen, man geht durch einen schmalen Gang und nach hinten hin öffnen sich plötzlich große, teilweise überdachte Hintergärten, in denen dann lecker und vor allem preisgünstig gegessen werden kann … auch mischen sich in diesen Restaurants Einheimische, die anscheinend recht große Zuwanderer-Community und die Touristen, was wir sehr spannend finden.

Am dritten Tag hat sich der Sturm etwas gelegt. Die Wellen sind immer noch übel, unser Tauchbasisleiter ist etwas skeptisch, aber wir wollen es gern versuchen. Wir sind zu neugierig auf die Welt unter Wasser. Wir verabreden uns für 8 Uhr am Hafen von Vila do Porto. Die Treffzeit wird übrigens für jeden Morgen neu verabredet, abhängig von Wetter, Fahrzeit mit dem Zodiak, gebuchten Tauchslot. Letzteres ist besonders spannend: Die Gewässer um die Azoren sind Meeresschutzgebiet und das Tauchen muss angemeldet werden. In bestimmten Spots darf immer nur ein Boot zur gleichen Zeit an den Bojen festmachen, um ein Übertourismus zu vermeiden und die Tiere und Pflanzen zu schützen. Ein System, was auf den Azoren, die bisher vom Massentourismus verschon geblieben sind, sehr gut funktioniert.

Freddy und ich haben einen Brauch, wenn wir bei kritischen Wellentagen tauchen oder segeln gehen: wir frühstücken dann Ravioli. Die sind leicht bekömmlich, quasi schon vorverdaut und schlagen uns nicht auf den Magen. Auf den Azoren schwenken wir mangels Verfügbarkeit auf Nudeln mit Tomatensauce um. Wir frühstücken also morgens um 6 Uhr unsere Nudeln mit Tomatensauce und sind um 8 Uhr am Hafen von Vila do Porto.

Die zwei Tauchgänge des ersten Tages dienen uns zur Eingewöhnung. Sie sind bereits sehr eindrucksvoll, mit großen Schwärmen von Barrakudas und Sardinen. Die Sicht ist aufgrund der Wellen sehr durchschnittlich und die Strömung ordentlich. Aber ich bin erstmal beruhigt, dass ich alles gehändelt bekomme. Die Oberflächenpause wird meine Herausforderung, denn ich kämpfe gegen Übelkeit, ich habe bei meinen Atemreglerwechseln zu viel Salzwasser geschluckt (wir tauchen Sidemount, da wird regelmäßig gewechselt). Unser Bootsführer gibt Ingwertee und Kekse herum, und ich schmeiße eine weitere Tablette hinterher, das rettet mich. Freddy opfert sich und baut mein Rigg für den zweiten Tauchgang zusammen, es soll in eine Höhle gehen, in der wir Einhornshrimps sehen können sollen. Kaum unter Wasser geht es mir dann auch wieder besser. Die Höhle ist der Wahnsinn! Freddy kriecht mit seinem flachen Sidemountrigg in die letzte Ecke und filmt Hunderttausende von Einhornshrimps, während diese über ihn hinwegklettern. Währenddessen nutzen mehrere Muränen das Licht zum Jagen, sowas habe ich noch nie gesehen. Fasziniert hänge ich da und bin hin und her gerissen, weil ich es einerseits absolut spektakulär finde, anderseits machen wir es den Muränen mit unserem Licht aber auch besonders leicht, die Shrimps zu fangen. Mir fällt aber auch auf, dass sich die Muränen irgendwie gar nicht so geschickt verhalten, ich habe sie für bessere Jäger gehalten.

Nach Rückkehr zum Hafen kehren wir bei Jörg ein, trinken einen Kaffee, verabreden uns für den Abend in Vila do Porto.

In der Nacht werde ich krank, mit Halsschmerzen, Schluckbeschwerden und die Ohren sind auch zu. Na toll. Habe ich mir vermutlich auf dem Flug eingefangen, zumindest innerportugiesisch hat sich kein Mensch mehr für Masken interessiert. So kann ich nicht tauchen. Ich melde mich bei unserem Tauchleiter ab und Freddy fährt am nächsten Morgen allein zum Hafen. Ich verschlafe den Tag. Als Freddy Nachmittags wieder in der Tür steht, hat er seinen Hundeblick drauf. Dann weiß ich schon, dass er etwas gesehen und ein schlechtes Gewissen hat, weil ich es nicht gesehen habe. Und so ist es denn auch. Freddy hat gleich zwei fette Punkte auf unserer Bucket List abhaken können: bei seinem Ausflug nach Ambrosia hat er nicht nur einen beeindruckenden Schwarm Mobula-Rochen filmen können, sondern auf dem Rückweg auch noch einen Walhai gehabt, zu dem er dann auch noch kurzerhand ins Wasser gesprungen und mit ihm geschwommen ist. Wir schauen uns seine Videoaufnahmen an: gigantisch! Das Tier muss sieben Meter lang gewesen sein. Wer kann schon sagen, dass er mit einem Walhai geschwommen ist? Ich bin traurig, dass ich das verpasst habe, aber wir haben ja den Großteil des Urlaubs noch vor uns, ich habe noch viele Chancen. Und Ambrosia steht definitiv noch häufiger auf unserem Spotplan.

Der folgende Tag ist wieder windiger und das Tauchen ist abgesagt. Ich kränkele immer noch und so fahren wir wieder über die Insel und schauen uns den Norden und Westen etwas an. Ich lese etwas über einen Wasserfall, den „Cascata da Baía do Raposo“, aber wir finden nur einen kleinen vor sich hin plätschernden Bach vor. Wer hier Wasserfälle sucht, muss im Frühjahr wiederkommen. Wir cruisen über die Insel, immer an der Küste entlang, bis zum Leuchtturm „Ponta de Castelo“. Am frühen Nachmittag sind wir in Sao Lourenco und kehren im berühmten Fischrestaurant „Ponta Negra“ ein. Tolles Ambiente, wir sind weit außerhalb der Stoßzeit dort und fast allein und genießen die Aussicht auf die Bucht, die mich ein bisschen an Thailand erinnert, und den gegrillten Thunfisch.

Grundsätzlich sind wir über die Preise in den Restaurants und Supermärkten positiv überrascht. Mietwagen und Appartment sind recht teuer, Essen und Trinken recht günstig, so könnten wir es zusammenfassen. Man sollte Fisch und Frittiertes mögen und auf Fleisch möglichst verzichten, denn das wird grundsätzlich durchgebraten.

Ab dem vierten Tag bin ich tauchtechnisch wieder einsatzbereit, die stürmische Phase ist auch vorbei und wir können einige Tage lang ununterbrochen richtig schön tauchen.

Nordwestlich von Santa Maria gibt es einen Hotspot, an dem relativ zuverlässig Mobulas, der kleine Bruder der Mantas, beobachtet werden kann. Und zwar kommt dort ein erloschener Unterwasservulkan bis auf etwa 50m Tiefe hoch. Ich kann es leider nicht ganz wissenschaftlich erklären, aber diese Bergspitze sorgt für eine Strömung, die auch entsprechend Nahrung mit sich bringt, die wiederum für eine residente Gruppe Mobulas sorgt, die die ganze Zeit um diese „Bergspitze“ kreist und regelmäßig an die Oberfläche kommt. Man spricht vom „Mobula-Race“.

Taucher hängen während ihres Tauchgangs an einer Leine (es kann starke Strömung herrschen) und warten eigentlich nur darauf, dass die Mobulas vorbei kommen. Wenn gerade keine Strömung herrscht und Mobulas auftauchen, lässt man die Leine auch schon mal los und taucht zu den Mobulas hin, aber man darf nie vergessen, dass man im absoluten Blauwasser unterwegs ist. Das nächste Land ist sehr weit entfernt und Strömungen können sich sehr schnell aus dem Nichts aufbauen, man sollte also immer ein Auge auf dem Guide haben.

Insgesamt drei Tagesausflüge unternehmen wir zu den Mobulas nach Ambrosia, an jedem Tauchgang sehen wir Mobulas und Schwärme von Bonitos und am dritten Tag haben wir das Glück, dass wir an beiden Tauchgängen von einem Mobula die ganze Zeit begleitet werden, der so nahe kommt, das mir ganz anders wird. Es sind solch faszinierenden und beeindruckenden Tiere, die eher fliegen als schwimmen und genauso neugierig sind wie wir.

Ein weiteres Taucher-Highlight für uns sind die sogenannten Baitballs, die dichtgedrängten Herings- oder Sardinenschwärme, die von Barrakudas und Thunfischen an die Oberfläche getrieben werden. Wir können vom Zodiak aus diese Baitballs anhand der Möwenschwärme finden, und wenn wir Glück haben und rechtzeitig dort sind, schlüpfen wir schnell in Flossen, Maske und Schnorchel und stürzen uns ins Getümmel. Wichtig ist nur, dass wir es schaffen müssen, vor den Fischerbooten am Baitball zu sein, denn auch die halten Ausschau nach den Möwenschwärmen. Apropro Fischerei: Auf den Azoren scheint es zwischen den Fischern und den Tauchern im Gegensatz zu vielen anderen Ländern eine gute Kommunikation zu geben. Auch ist die Fischerei auf den Azoren sehr nachhaltig, es wird ausschließlich mit Ruten geangelt. Die Fischer, mit denen wir uns unterhalten konnten, sind sich des Meeresschutzes sehr bewusst.

Abends suchen wir uns ein gemütliches Restaurant oder eine schöne Bar und genießen den Santa Maria Flair. Eine Bar ganz nach unserem Geschmack wird die Blues Bar in Anjos im Norden der Insel. Hier kann man herrlich sitzen, Snacks essen und auf das Meer schauen und den Tag ausklingen lassen. Mit Jörg hingegen zieht es uns in den Süden nach Praia Formosa, wo man am herrlichen Sandstrand auch noch baden kann.

Witzigerweise ist es so, dass man die paar Touristen, die im September noch auf der Insel sind, beim Tauchen kennen lernt und überall wieder trifft. Entweder auf dem Inselberg „Pico Alto“, von dem aus man die beste Übersicht über die gesamte Insel hat, oder in einer der vielen Bars oder Restaurants. Häufig gehen wir zu zweit zum Essen, treffen jemanden, erweitern die Runde und es ergeben sich schöne Gespräche. Auch die Abende mit Jörg und seinen Bekanntschaften verlaufen ähnlich. Wir genießen jeden Abend.

An meinem letztem Tauchtag geht es nach den Formigas, ein Archipel entstanden aus einem erloschenen Vulkan. Ein Tauchspot, der sehr weit abgelegen ist, fast zwei Stunden Fahrzeit mit dem Zodiak, nur bei sehr gutem Wetter geplant werden kann und aufgrund der Wettervorhersage schon mehrmals verschoben worden ist. Wenn das Wetter die Formigas zulässt, dann wird die gesamte Planung der Tauchbasis darauf abgestimmt. Alle Zodiaks der Basis gehen an diesem einen Tag dann auf die Formigas.

Segler kennen die Formigas vielleicht aus einem anderen Kontext heraus, denn dort liegen leider sehr viele Wracks. Atlantikrunden-Rückkehrer, die es bis zu den Azoren geschafft haben, müssen hier wach sein. Denn sie verlassen Sao Miguel oder Santa Maria und haben das kleine Archipel „Formigas“ nicht auf dem Schirm und laufen keine 30 Seemeilen hinter der letzten Azoreninsel unerwartet auf Grund.

Die Formigas werden neben den Besuchen bei den Mobulas mein absolutes Highlight. Die Anfahrt ist hart, denn zwei Stunden bei voller Fahrt seitlich auf dem Zodiak sitzend ist anstrengend.

Kurz vor den Formigas, der kleine Leuchtturm ist bereits zu sehen, sichten wir Delfine und ändern unseren Kurs auf die Tiere. Kurz darauf springen die ersten Delfine bereits vor unserem Bug und begleiten uns. Es scheint eine kleine Schule zu sein, die meisten sind gerade noch mit fressen und jagen beschäftigt. Wir stimmen uns kurz mit dem Bootsführer ab, ziehen uns Masken, Schnorchel und Flossen an und springen ins Wasser. Es ist ein mulmiges Gefühl, so weit weg von der Insel ins Wasser zu gehen, noch dazu, wenn gerade jagende Delfine um einen herum sind. Ich ignoriere mein mulmiges Gefühl und hoffe, dass die Delfine mir gegenüber nur neugierig sein werden und nicht feindselig. Ich schwimme ein paar Züge und schaue dabei nach unten und sehe, wie ein paar Delfine und ein riesiger Gelbflossenthun zusammen unter mir durchziehen. Ein Delfin kommt sehr nah zu mir hoch, wir checken uns gegenseitig, dann zieht er weiter. Ist das aufregend. Es ist wahnsinnig laut unter Wasser, die Delfine quatschen ununterbrochen miteinander, es sind richtige Quasselstrippen. Ich suche die anderen und stelle fast, dass ich in eine ganz andere Richtung geschnorchelt bin. Jetzt gerate ich in Stress, weil ich mich allein im riesigen Meer fühle. Schnell zurück zu meiner eigener Herde. Freddy hat gefilmt, sie hatten auch Delfine, allerdings nicht so nahe wie ich, dafür deutlich mehr Tiere als bei mir.

Wir klettern wieder an Bord des Zodiaks und fahren weiter zu unserem Tauchspot. Ich bekomme Kopfschmerzen und habe ein heißes linkes Ohr. Es hat sich seit einigen Tagen angedeutet und hätten nicht die Formigas angestanden, hätte ich den Tag wohl auch geknickt, denn ich bekomme anscheinend eine Ohrenentzündung, wahrscheinlich durch den Fahrtwind auf den Zodiaks mit den nassen Haaren. Ich werde diesen Tag noch die Zähne zusammenbeißen und dann war es das wohl mit dem Tauchen bei mir. Druckausgleich scheint noch zu gehen, das ist das wichtigste.

Gleich beim Beginn des ersten Tauchgangs mache ich eine Bekanntschaft mit einem beeindruckenden Zackenbarsch. Wir begegnen uns mit gegenseitigem Respekt und wissen beide nicht ganz, ob der andere Freund oder Feind ist, finden uns gegenseitig spannend, aber auch angsteinflößend, wollen uns von Nahem anschauen, finden uns aber auch irgendwie suspekt … den „Staring Contest“ hat der Zacki gewonnen, ist aber auch nicht ganz fair, finde ich, ein Zackenbarsch hat hier eindeutig Vorteile.

Die Tauchgänge sind toll. Es rockt ordentlich mit der Strömung, aber die Tiere sind sehr zutraulich, vor allem die Zackenbarsche. Die müssen hier mal angefüttert worden sein, so wie die herankommen. Einer hält meine Drehgriffe an den Tauchflaschen anscheinend für Futter, ich muss ihn wirklich wegschieben, weil er mir zu nahe kommt.

An dem Abend fange ich das fiebern an, das Ohr ist heiß und geschwollen. In der Nacht kann ich kaum noch schlafen. Wenn wir schon auf den Azoren sind, nehmen wir das volle Programm mit. Also ab zur Klinik. Die Doktorin ist nicht ganz so begeistert, als ich gestehe, dass ich am Vortag noch getaucht bin. Sie verschreibt mir Ohrentropfen und Ibus. Auf die Ibus hätte ich auch vorher schon kommen können. Für mich ist das Tauchen hiermit vorbei. Freddy fährt allein zur Tauchbasis.

Ich gehe meine Bucket List durch. Der Walhai hat es tatsächlich geschafft, sich vor mir zu drücken. Ich muss nächstes Jahr wieder kommen. Ansonsten haben die Azoren tauchtechnisch meine Erwartungen bei Weitem übertroffen. Ich habe 12 Tauchgänge gemacht und kann gar nicht sagen, was wirklich mein absolutes Highlight gewesen ist. Auch über Wasser hat mich die Schönheit der Insel Santa Maria sehr eingenommen. Ich weiß, das Santa Maria von allen Inseln noch die kargste Azoreninsel sein soll, sie bekommt am meisten Sonne und am wenigsten Regen ab. Aber selbst diese kleine Insel hat mich in ihrer Vielfalt der Klimazonen und Landschaften, Blumen und Pflanzen schon sehr beeindruckt. Anderen wird diese Insel vielleicht zu ruhig und zu abgelegen sein, aber für mich und Freddy war sie genau das, was wir brauchten und wir werden 2023 definitiv zurückkehren.

In Erinnerung an Jörg Huckenbeck

Dass wir uns so sehr in die Insel Santa Maria verliebten, hat auch damit zu tun, dass wir diese völlig unerwartete Begegnung mit Jörg Huckenbeck hatten. Jörg, der uns nicht kannte, uns herzlichst bei sich an Bord begrüßte und uns sofort in seinen Freundeskreis aufnahm, mit dem wir sofort einen Draht hatten, Zukunftspläne schmiedeten, in Reiseplänen schwelgten, unbekannte Inseln auf Google maps suchten, Energiekonzepte diskutierten … jeden Morgen, wenn wir mit dem Zodiak ausfuhren, winkten wir herüber zur Moby Dick, wo er gerade seinen Kaffee trank. Ab und zu sahen wir die Moby Dick vor dem Hafen bei Testmanövern oder im Hafen bei Anlegemanövern. Nach dem Tauchen gingen wir häufig noch auf einen Kaffee bei ihm vorbei, halfen ihm beim schleifen, lackieren, Kabel durch die Saling ziehen, Sikaflex wegknibbeln, …

Gemeinsam gesegelt sind wir leider nur einen einzigen Vormittag, um ein „Rundsegel“ zu testen (den Erfahrungsbericht erspare ich euch, wir haben Blut und Wasser geschwitzt, das Konzept ist noch nicht zu Ende durchdacht :-) Unseren letzten Tag verbrachten wir gemeinsam am Strand „Praia Formosa“ und genossen ein letztes Bad in den Wellen vom Atlantik.

Kurz nach unserer Rückkehr nach Deutschland lackierte er die Moby Dick und benannte sie in die „Friesenstein“ um, bevor er wieder in seine Wahlheimat Schweden zurückkehrte.

Wir chatteten noch einige Male und versuchten, ein Treffen in Deutschland auf die Beine zu stellen. Das letzte Mal sahen wir ihn zur Mitgliederversammlung am 28. Januar, als er sich virtuell aus Santa Maria per Zoom einloggte. Nur wenige Tage später, am 2. Februar erreichten uns unfassbare Nachrichten: Jörg hatte während der Arbeiten an seinem Boot einen Herzanfall erlitten, an dessen Folgen er verstorben war.

Die Nachricht schockierte Freddy und mich zutiefst: Jörg hatte noch so viele Pläne und Träume. Ich hatte mir kurz zuvor noch seine Webseite mit seine Reiseplanung angeschaut und mich gedanklich wieder zurück in unsere Gespräche treiben lassen. Wie grausam das Schicksal manchmal ist. So viele Träume und Ziele, einfach dahin. Ich kann und will es immer noch nicht glauben, dass dieser herzensgute Mensch nicht mehr unter uns weilt.

Leute, wenn ihr Träume und Pläne habt: wartet damit nicht! Geht sie an und verwirklicht sie.

Ruhe in Frieden, Jörg.

126. Fuhrpark-Erweiterung

Letzten Mittwoch haben wir unseren Fuhrpark um einen niedlichen kleinen Bootstrailer erweitert.

10 Meter lang, auf 11,50 M verlängerbar. Die Auflagen für die Rümpfe bauen wir selbst. Den Trailer haben wir aus den Niederlanden abgeholt, etwa 3 Stunden Fahrzeit von uns. Genug Zeit für Freddy, um sich mit dem Biest bekannt zu machen.

125. Ein Auto voller Fischer Panda

Wir haben heute unsere beiden Elektromotoren und den Generator von Fischer Panda in Empfang nehmen dürfen! Was für ein aufregender Tag und ein Meilenstein für uns. Zwei 7,5 kW Elektromotoren und ein 6 kW Generator, der hoffentlich haarscharf in unsere Backskiste passen wird. Die Propeller, die extra für uns gebaut werden, sind noch nicht fertig, sondern werden erst gegen Ende Juli fertig. Aber wir haben uns entschieden, den Rest schon mal abzuholen, damit wir mit dem Einbau der Motoren weitermachen können.

Freddy ist seit April bereits in der Vorbereitung am Motoreneinbau und baut an den Löchern, Luken und Klappmechanismen. Monatelang hat er sich da bereits den Kopf zermartert, wie er die Motoren heben und senken wird. Das war bisher eine der schwierigsten Entscheidungen, aber schließlich haben wir uns festgelegt. Ich bin gespannt, wie das mit Motor funktionieren wird und ob ich das handhaben kann.

Gleichzeitig wird weiter am Schwertkasten gearbeitet: weitere Schottwände und Verstrebungen werden einlaminiert, Hohlkehlen gespachtelt und die Halterungen für die Akkus gebaut.

Dann fehlt noch ein Schott, um den Motorenraum von der Akkubank zu trennen. Schwertkasten und Akkubank wird über die runde Decksluke zugänglich sein, während der Motor über ein „Heckcockit“ gehändelt wird; der Ausschnitt dafür ist ebenfalls schon im Schwimmer. Und dann fehlt noch der Heckspiegel und das Ruder.

124. Alle Jahre wieder zu Ostern

Wie gewohnt nutzen wir die langen Wochenenden (dieses Mal die Osterfeiertage), um den Grenzgänger aufzubauen. Nur dann haben wir den Platz dafür. Dieses lange Wochenende startet also mal wieder mit ganz viel Geräume und Herzklopfen meinerseits beim Herunterholen der Seitenrümpfe.

Zuletzt hatten wir den Grenzgänger zu Allerheiligen, also im November 2022 aufgebaut. Da waren die Beams aber noch nicht so weit fortgeschritten wie jetzt. Der jetzige Zusammenbau ist dafür da, dass wir letzte Maße abnehmen, prüfen, ob alles gerade aufliegt, die Maße für die Auflagepunkte am Mittelrumpf festlegen und Durchführungen für Anlaschungen bohren können.

Dann nehmen wir noch Maße für die Schienen der Selbstwendevorrichtungen, die können jetzt nämlich bestellt werden.

Während Freddy an den Beams arbeitet, hat er eine ganz tolle Aufgabe für mich: ich darf die Kollisionsbereiche der Seitenrümpfe mit Epoxidharz lackieren und dann die Kollisionsschotten einkleben. Vor allem von innen hat Freddy keine Chance, das zu machen: wenn er seinen Oberarm durch die Luke steckt, kann er sich nicht mehr bewegen. Bei mir geht das noch, ich komm nur mit meiner Atemmaske immer etwas ins Gehakele. Aber ich verrenke mir bei der Aktion doch irgendwie den Nacken.

Die Positionen für die Relingsschiffchen legen wir auch fest und das erste Relingsschiffchen steckt bereits.

Und dann nutzen wir die Gelegenheit und nehmen einmal die aktuellen Gewichte der Rümpfe auf.

Stand 10.4.2023:

Seitenrumpf Steuerbord: 305kg

Seitenrumpf Backbord: 302kg

Mittelrumpf: 1060kg

Das Gewicht der Seitenrümpfe überrascht uns etwas, wir haben mit weniger gerechnet. Eigentlich wollten wir jeweils 500kg nicht überschreiten. Mit Schwerter, Batterien und Antrieben wird das jetzt wohl eher eine knappe Nummer werden. Die Schwertkästen sind doch etwas schwerer und stabiler geworden. Sind auf der anderen Seite aber sehr happy, dass die beiden Rümpfe nur 3kg auseinander sind. Beim Gewicht des Mittelrumpfs haben wir uns gnadenlos verschätzt. Wir hatten mit deutlich mehr gerechnet.

123. Kurzer Bericht von der boot und: Schwertkästen!

Jetzt ist die „boot“ schon wieder seit einen Monat vorbei.

Die Messe war mächtig anstrengend, vor allem für Freddy, der die vollen neun Tage dort war und jeden Tag zusätzlich zum Standdienst in der Refit-Area seine Vorträge hielt. Am Anfang mussten er und der Interviewer sich noch etwas „eingrooven“ aber nach einigen Vorträgen war das echt ein eingespieltes Team und es war immer sehr kurzweilig, den beiden zuzuhören, und auch immer irgendwie anders.

Die Messe war für uns natürlich auch sonst sehr spannend, denn wir haben viele Kontakte zu Ausstattern und Herstellern geknüpft, viel Geld ausgeben, einige Entscheidungen getroffen und grundsätzlich einfach eine coole Zeit gehabt. Wir machen ja beruflich auch viele Messen. Da macht es Spaß, mal des Hobbies wegen auf der Messe zu sein und nicht so diesen Druck dahinter zu haben.

Direkt nach der Messe habe ich mich erstmal mit der Grippe für mehrere Wochen ins Bett gelegt. Freddy hat es glücklicherweise nicht erwischt, denn der hat aktuell einen sehr vollen Terminplan. Um trotzdem etwas am Boot zu schaffen, haben wir versuchsweise Ende Februar mal eine Woche Urlaub für ihn geblockt. Urlaub im laufenden Betrieb funktioniert eigentlich nicht, denn wenn der Chef am Boot ist und die Leute das mitbekommen, dann wird er doch für alles mögliche immer wieder dazugeholt. Damit er also im Urlaub in Ruhe am Boot arbeiten kann, ist er in die Nachtschicht gegangen. Resultat dieses Versuchs: wir haben jetzt Schwertkästen in den Seitenschwimmern. Aber Freddy ist extrem zerschlagen, denn ihm ist dieser Rythmus überhaupt nicht bekommen. Dieses Experiment werden wir wohl eher nicht wiederholen.

Die Fotos vom eingeklebten Schwertkasten konnte ich leider nur von weit weg machen (ich hatte zu dem Zeitpunkt „Ausgehklamotten“ an), Detailfotos folgen. Einer der nächsten großen Schritte, die jetzt demnächst anstehen, sind die Ausschnitte für die Motorschächte.

122. Willkommen zur boot 2023! Halle 15, D57

Hey, kurzfristige Erinnerung:

am Samstag geht in Düsseldorf endlich mal wieder die BOOT los!

Wir sind mit unserem Segelverein, dem Multihull-Verein Deutschland, auch wieder am Start:

Halle 15, D57!

Auf fast 200qm stellen wir euch drei nicht so ganz typische Multihulls aus unserem Verein vor und freuen uns auf Klönschnack mit euch.

Außerdem hält Freddy jeden Tag Vorträge in der Refit-Area!

Also, lasst euch sehen :-)

121. Klampen und See-Reling in einem: unsere Relingsschiffe

Die Zeit vergeht aktuell entschieden zu schnell.

Ich muss dringend mit den laufenden Projekten wieder im Jetzt ankommen.

Wie immer zur Weihnachtszeit nutzen wir die Tage zwischen den Feiertagen und machen uns so richtig breit. Beide Seitenrümpfe sind nach unten geholt und der Mittelrumpf ist ebenfalls raus aus unserer Bau-Ecke. Freddy ist aktuell mit den Schwertkästen beschäftigt, ich selbst bastele gerade unsere Schablonen für die vier Schotten der Seitenrümpfe. Gestern haben wir für die Schotten eine Sandwichplatte laminiert.

Aber heute will ich über ein kleines Projekt berichten, dass bereits seit einigen Wochen läuft. Wir haben uns viele Gedanken darüber gemacht, dass wir keine üblichen Klampen an Bord haben wollen, um Leinenfänger möglichst zu vermeiden. Uns gefällt bei Traditionsseglern die Variante mit den Augen und den entfernbaren Belegnägeln sehr gut.

Ebenfalls in Bezug auf Klampen, aber auch auf Relingsstützen, gefällt uns zudem die Idee nicht, mit Schrauben in unser Sandwich gehen zu müssen. Daher fokussieren wir uns auf eine Idee, wie wir sie bereits bei unserer Sturmfock-Aufhängung und den Beamstützen realisiert haben: ein Bauteil, das komplett durch das Sandwich durchgeführt wird, von außen und innen anlaminiert, so dass die Kraftverteilung in die komplette Bordwand geht.

Jetzt kombinieren wir noch die Augen der Belegnägel mit der Haltevorrichtung für die späteren See-Relingsstützen und heraus kommt: ein Relingsschiff. Sorry, mir fällt kein besseres Wort ein. Bei mir sind es immer Schiffchen.

Freddy schnitzt und schleift ein Urmodel, das wir dann mit einer Silikonmasse abgießen und uns so eine Laminierform herstellen. Durch die beiden Augen werden später die Belegnägel gesteckt. Die abgeschrägten Seiten sollen ein versehentliches Verrutschen der Festmacherleinen vermeiden. In die Vertiefung in der Mitte kommt später ein GFK-Röhrchen und das ist wiederum die Halterung für unsere Relingsstützen. An jeder Relingsstütze haben wir damit die Möglichkeit, uns in jeder Art und Weise festzumachen. Klampen ohne Ende für den Grenzgänger :-)

120. Premiere! Das erste Mal getüddelt und gehängt!

Ein Hoch auf die verlängerten Wochenenden! Dank Allerheiligen konnten wir uns vier Tage lang in den breiten Gängen unserer Halle ausbreiten und den langersehnten Test angehen, wie passgenau wir unsere Beams gebaut haben.

An diesem Wochenende erfolgt eine Premiere: zum ersten Mal binden wir unsere Rümpfe und Beams miteinander fest und entfernen die Böcke der Seitenschwimmer.

Für den Aufbau müssen wir alle Rümpfe und Beams aus unserer Werkstatt ans andere Ende unserer Halle transportieren.

Beim Mittelrumpf sind wir inzwischen sehr geübt darin. Manchmal frage ich mich, ob Freddy bei der Festlegung der Schiffslänge bereits die S-Kurve vor unserer Werkstatt berücksichtigt hat. Das Herausfädeln ist wirklich eine Zentimetergeschichte, der Rumpf dürfte kein 10cm länger sein.

Die obligatorische „Seitenschwimmer mit zwei Gabelstaplern von der ersten Etage nach unten verholen“-Aktion erspare ich mir mal im Detail zu berichten. Wie immer, wenn ein Seitenrumpf in fünf Meter Höhe über mir schwebt und nur darauf wartet, dass ich eine falsche Bewegung mit dem Stapler mache, geht es mir dabei nicht besonders gut.

Mir ist jetzt auch in den Sinn gekommen, dass ich bei diesen Aktionen voll die A-Karte habe, denn ich fahre immer den hinteren Gabelstapler. Wenn vorn was schief geht, rempelt der Bug irgendwo an. Wenn hinten was schief geht, zum Beispiel die Gabel aus dem Rumpf rutscht, würde das einen Absturz des Schwimmers verursachen.

Erstaunlicherweise geht es wie immer bisher aber tadellos und wir haben beide Seitenrümpfe in Rekordzeit auf dem Boden. Ich weigere mich aber, diese Aktion irgendwann mal zu filmen. Nach Murphys Law geht genau dann etwas schief.

Der Aufbau und das Hochheben der Beams per Gabelstapler auf den Mittelrumpf läuft schnell und einwandfrei. Wir schneiden noch die Halbrohre aus PE zu, die quasi die „Schmierung“ in dieser Verbindung darstellen, und sie passen sofort perfekt auf die Beamauflagen. Dann kürzen wir die Auflagen noch, oben auf dem Mittelrumpf reduzieren wir die Höhen noch etwas und dann bocken wir die Seitenschwimmer auch schon auf und bringen die Verbindungsbereiche übereinander. Das Festtüddeln erfolgt provisorisch mit Gurten. Dann lupfen wir eine Seite mit dem Gabelstapler an, entfernen die Böcke, lassen wieder ab und entfernen die Böcke auf der anderen Seite.

Beim Anblick der in der Luft schwebenden Rümpfe macht sich breites Grinsen in unseren Gesichtern breit. Wir sind echt happy und genießen den Eindruck. Die Beams passen hervorragend und sind wunderschön ausbalanciert. Damit haben wir einen wichtigen Meilenstein in unserem Projekt erreicht.

Der ganze Aufbau und die letzten Anpassungen an den Beamauflagen gehen so schnell, dass wir schon Sonntag Mittag wieder auseinander bauen und Freddy am Seitenschwimmer weiter spachtelt.

Lernerfolg dieses Wochenendes: ich habe endlich eine für mich funktionierende Eselsbrücke gefunden, um beim Gabelstapler nicht immer hoch und runter zu verwechseln. Freddys Tipp „das ist genauso wie beim Flugzeug“ hat mir bis dato nicht wirklich geholfen, da ich kein Pilot bin …??!!

119. Aktueller Stand und Baustellen

Es gibt uns noch! Die letzten Monate sind auf allen Ebenen sehr anstrengend gewesen, was bei mir in einer absoluten Schreibblockade resultierte. Wir müssen aktuell sehr aufpassen, dass wir unsere verbleibende Energie sinnvoll und effizient nutzen.

Im September konnten wir in einem herrlichen und sehr beeindruckenden Urlaub auf den Azoren wieder etwas Energie tanken.

Der Grenzgänger musste die letzten Monate ebenfalls etwas zurückstecken. Um hier wieder den Anschluss zu finden, zeige ich auch anhand von Bildern unsere aktuellen Baustellen und Stände.

Wenn ich wieder etwas kreativer im Kopf geworden bin, berichte ich noch über das IMM, das internationale Multihullmeeting, das Ende Juli in Bremerhaven stattfand und wirklich mega genial war. Und das sage ich nicht nur, weil wir im Orgateam waren, sondern ist uns von vielen Teilnehmern bestätigt worden. Außerdem hat uns auf den Azoren eine sehr absurde Verkettung von Umständen mit einem Seglerkameraden bekannt gemacht und diese Geschichte möchte ich unbedingt festhalten.

Okay, Stand Grenzgänger 16. Oktober 2022:

Die Beams

Hier arbeitet Freddy gerade an den Beam-Auflagen für Seitenschwimmer und Mittelrumpf.

Der Mittelrumpf

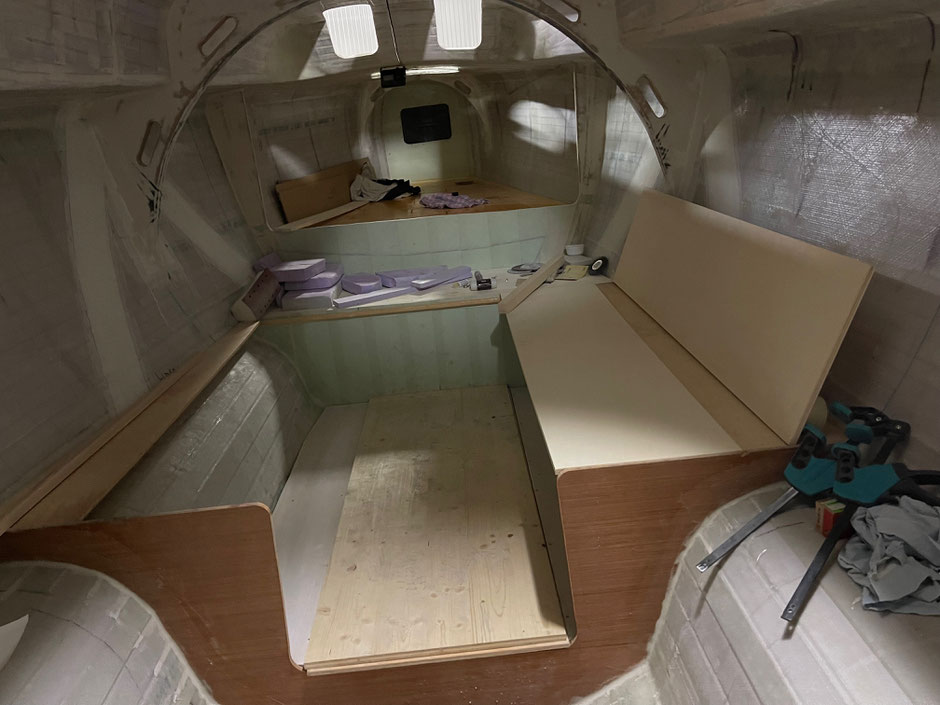

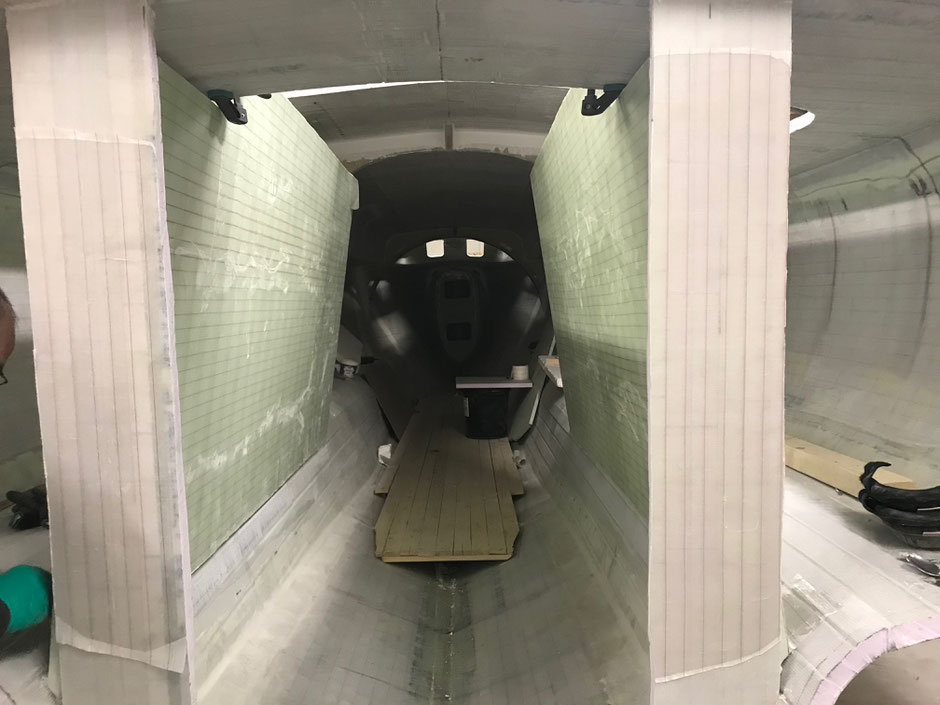

Im Bugbereich arbeiten wir an der Auflage für den Bugspriet und haben provisorisch die Keelguard angebracht. Innen arbeiten wir weiterhin am Sitzbereich.

Die Seitenschwimmer

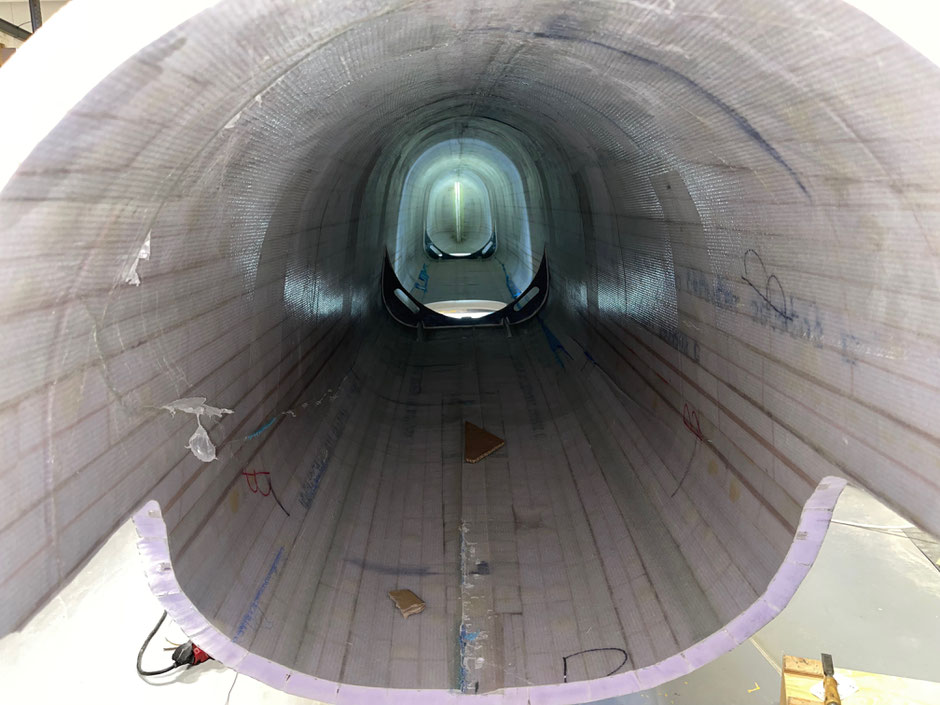

Die Firma Fischer-Panda hat uns großartigerweise einen 7,5kW Pod bereitgestellt, damit wir den Einbau der Motoren konkret anpassen können. Innen hat Freddy die Verstärkung im Bereich der Beamauflagen laminiert. Die im Beitrag 116 erwähnten „Schiffchen“ sind auch bereits fest einlaminiert, das Foto dazu ist leider auf dem Kopf, da wir den Schwimmer zwischenzeitlich gedreht haben. Dazu haben wir uns jetzt Kettenzüge in der oberen Etage installiert. Die Büge der Seitenschwimmer sind weiter gespachtelt worden und als letztes zeige ich euch noch einen unverbauten Blick in den Schwimmer von hinten nach vorn. Demnächst werden hier Schotts reinkommen, dann gibt es diesen Blick nicht mehr :-)

118. Beitrag von Freddy: Unser Weg zu den Decksluken Teil 2

Zur Positionierung der Luken: bei den Seitenschwimmern wollte ich ursprünglich die beiden Luken zwischen den Beams bauen. Wir brauchen zwei Luken, da mittig die Schwertkästen sitzen und es unmöglich machen, von vorn nach hinten zu kommen. Nach nochmaliger Überprüfung des Lateralplans zeigt sich aber, dass der Schwertkasten weiter Richtung Bug positioniert werden muss. Dadurch habe ich nicht mehr genügend Platz, um zwischen Anfang des Schwertkastens und Beamauflage noch eine Luke zu setzen. Dadurch muss die vordere Einstiegsluke vor dem vorderen Beam positioniert werden. Nicht optimal, weil die Luke dort der See ungeschützt ausgesetzt ist.

Die hintere Luke wird wie geplant vor der Beamauflage des hinteren Beams platziert.

Während unserer Oster-Arbeiten habe ich die Längs-Mittellinie markiert und brauchte jetzt nur noch den Abstand von der Beamauflage einzuzeichnen, um das Zentrum für den Fräszirkel festzulegen.

Um möglichst viel Material stehen zu lassen, fräse ich die Löcher mit einer Stufe, so dass der obere Bereich der Luke im Sandwich verschwindet, aber die Innenschale des Sandwich möglichst viel stehenbleibt. Also fräse ich mit einem speziell gekauften GFK-Fräser zwei Rillen, wobei die innere Rille komplett durchgeht. Das Sandwichmaterial in dem Bereich wird mit einer Drahtbürste entfernt und dann kann als erstes der innere Lukenring mit der Süllkante nach innen eingeklebt werden. Mit Hilfe von Abstandhaltern und Klemmzwingen positioniere ich den Ring so, dass er innen 20mm überragt. Da kann später ein Moskitonetz oder eine Verdunklung mit einem Gummi festgespannt werden.

Nach der Aushärtung wird überschüssiges Material abgeschliffen. Dann wird der äußere Lukenrahmen bearbeitet: die Ränder werden so lange abgeschliffen, bis der Rahmen auf ca. 3-5mm eingesenkt ist. Dieser Rahmen bekommt dann noch ein oder zwei Ablaufröhrchen, wo später das Spritz- bzw. Tauwasser aus der Auffangrille ablaufen kann. Der komplette Rahmen wird mit Glasgelegeabschnitten und aufschäumender Epoxidspachtelmasse in die vorbereiteten Löcher geklebt. Um zu vermeiden, dass sich der Lukenrahmen noch verzieht, beschwere ich eine passend gefräste Holzplatte, die dafür sorgt, dass der Lukenrahmen gleichmäßig und gerade aushärten kann. Dann muss nur noch der Spalt zwischen Lukenrahmen und äußerem Deck mit dünnem Glasgelege versiegelt werden.

Beim Mittelrumpf entscheide ich mich für zwei Luken: eine im Salon über dem Kochbereich und eine über der Bugkoje. Um später die Solarzellen möglichst optimal zu positionieren, ist die Luke im Salonbereich nicht auf der Mittelachse, sondern seitlich versetzt und somit auch besser über der späteren Kochstelle.

117. Beitrag von Freddy: Unser Weg zu den Decksluken Teil 1

Da wir sehr viele Decksluken benötigen (insgesamt 6-8 Stück) und die auch ordentlich stabil sein müssen, habe ich mir überlegt, ein Werkzeug für einen Rahmen zu bauen.

Die ursprüngliche Idee einer rechteckigen Luke habe ich nicht weiterverfolgt, erstens weil eine komplett runde Luke stabiler als eine rechteckige Luke ist, und zweitens weil das Werkzeug einfacher zu erstellen ist.

Des Weiteren wollen wir Decksluken haben, die so weit es geht in das Sandwichdeck versenkt werden.

Als Lukendeckel wird später eine 15mm Plexiglas-Platte / PC mit einem Durchmesser von 54cm genommen.

Damit sich während der Fahrt keine Leinen am Rand der Luke verhaken, wird der Deckel komplett versenkt. Dadurch entsteht das Problem, dass sich Spritzwasser, bzw. Tau auf der Scheibe sammelt, nicht ablaufen kann und dann beim Öffnen der Luke nach innen läuft. Ich will das lösen, in dem ich eine zweite Rille, neben der Dichtung, in den Rahmen eingearbeitet habe. Diese Rille muss noch einen Ablauf bekommen. Je nach Position der Decksluke wird der Ablauf individuell angepasst.

Als Dichtung verwenden wir eine Standard-Silikon-Schlauchdichtung aus dem Industriebedarf.

Aus Uryol habe ich mit Hilfe eines Fräszirkels und meiner Oberfräse ein Urmodell erstellt, anschließend sauber geschliffen und mit Porenfüller versiegelt. So konnte ich mit Deckschichtharz und Glasgelege eine Form laminieren. Tatsächlich ist die Form auch ganz gut geworden, aber durch die senkrechten Flanken ließen sich die Teile nicht unbeschädigt entformen.

Deshalb habe ich entschieden, eine neue Form aus Silikonmasse herzustellen. Dafür musste wieder ein Urmodell erstellt werden, denn das erste war mir beim Entformen der ersten Form kaputtgegangen. Aus diesem Urmodell habe ich eine neue Form aus Silikonmasse gegossen, das ging erstaunlich gut, keinerlei Lufteinschlüsse, selbst trennend und sehr leicht zu händeln. Fazit: perfekte Lösung für komplizierte Bauteile.

So ist eine ringförmige Silikonform entstanden, die durch die Flexibilität eventuell unrund werden konnte. Um die Rundheit zu gewährleisten, habe ich einige Bauteile des Urmodells, den Verdränger innen und den Rahmen außen, immer beim Laminieren als Stütze mitgenutzt.

So konnte ich an einigen Abenden in den letzten Wochen die benötigten Rahmen aus Roving, Glasfasergelege-Abschnitten und Epoxidharz laminieren.

Da der Rahmen später nicht mehr so dick überlackiert werden soll, habe ich das Epoxidharz beim Laminieren gleich weiß eingefärbt.

Als zweites Bauteil für die Decksluke brauchen wir noch einen inneren Rahmen mit einer Art Süllrand. Die habe ich ganz einfach mit einer rund ausgeschnittenen Styrodurplatte laminiert.

In Teil 2 legen wir die Position der Luken fest und fräsen Stufenlöcher ins Deck.

116. Die Beam-Auflagen und Anlaschpunkte

Wie im letzten Beitrag erwähnt, zermartert sich Freddy schon seit Monaten den Kopf, wie wir die Beamauflagen realisieren wollen.

Das Konzept der PoC wollen wir nur teilweise übernehmen. Das Auflagesystem an dem Beam-Enden funktioniert sehr gut, aber auf der Seitenschwimmer-Seite haben uns die Anlaschsysteme nicht so überzeugt. Die seitlich angebrachten Öhrchen geraten beim Lee-Schwimmer ins Wasser und die horizontale Röhre, die quer durch den Schwimmer geht, sorgt dafür, dass die Anlaschleinen deutlich länger sind als sie sein müssten. Wir brauchen also auf Seitenschwimmer-Seite eine neue Idee für die Anlaschpunkte.

Ich bringe das Konzept unserer Sturmfock-Anschlagsvorrichtung auf den Tisch: unten breit, nach oben verjüngt, von innen durch die Rumpfwand nach außen. So können wir die Kraft gut verteilen und einen superstabilen Anlaschpunkt realisieren. Wie wir das aber mit dem Beam verbinden sollen, liegt außerhalb meines Horizontes. Dafür hat Freddy aber eine Idee.

Und so fällt endlich auch die Entscheidung für unsere Beam-Auflagen.

In den Tagen nach Ostern zeichnet Freddy fachmännisch das Bauteil, das von uns gleich am Anfang die Bezeichnung „Schiffchen“ erhält. Dann schnitzt er aus Styrodur eine Laminierform und laminiert nach und nach insgesamt acht Stück dieser Schiffchen aus Glasgelege-Abschnitten und Roving. Das Roving längs orientiert, um die Zugkraft zu den äußeren Enden zu leiten. Jeweils zwei dieser Schiffchen werden parallel nebeneinander durch den Rumpf gehen, mit einer querliegenden Leiste, die beide Schiffchen verbindet.

Das Gegenstück für diese Leiste wird ein stabiles Halbrohr aus Kohlefaser an den Beam-Enden. Für die Erstellung dieser halbrunden Auflagen aktivieren wir unsere Styrodur-Schneidemaschine. Ich programmiere ein Schnittprogramm für einen Rundstab mit einem Durchmesser von 56mm. Das geschnittene Teil sieht aus wie eine Schwimmnudel, ist aber nicht flexibel. Drei Rohre schneiden und umschlagen wir mit CFK Bi-Diagonal 300g Gelege. Dann setzen wir eine Schneidemarkierung mittig längs im Stab, trennen den Stab aber noch nicht ganz auf. Wir wollen diese Auflage im ganzen an die Beams laminieren, damit wir alles schön zueinander ausrichten können. Die Trennung und das Herauslösen des Styrodurs wird erst nach dem Anlaminieren erfolgen. Die dadurch entstehenden Halbrohre sind zur Orientierung für die Verstärkung, die nachher den ganzen Beam und das ganze Rig trägt.

Ungefähr bei diesem Projektstand erwischt uns dann Corona. Beruflich im worst timing ever, denn Ende April stehen die ersten beiden Präsenzmessen unserer Branche an. Freddy geht voran und ich folge mit einem Zwei-Tage-Abstand. Wir knocken uns für etwas 7 Tage aus, haben aber glücklicherweise einen sehr leichten Verlauf, bleiben klar im Kopf und versuchen, die Zwangspause möglichst gut zu nutzen und uns etwas zu erholen. Aber es bleibt natürlich nicht aus, dass Arbeit liegen bleibt und wir rödeln nach unserer Rückkehr mächtig, um wieder auf Linie zu kommen. Außerdem sind die ersten Arbeitstage nach der Infektion doch so anstrengend, dass wir keine Energie mehr für das Boot haben. Erst kurz vor Himmelfahrt kommen wir wieder einigermaßen auf Level.

Im nächsten Blogbeitrag stelle ich euch unsere Decksluken vor! Freddy hat sich entschieden, wie er unsere Decksluken bauen möchte und dafür ein Laminierwerkzeug gebaut.

115. Wenn der Berg zum Propheten muss

Ich muss zwei Monate Schweigen aufholen. Wo fange ich an?

Ich erzähle mal als erstes, was wir über Ostern geschafft haben. Neben den üblichen Beschäftigungen wie Hohlkehlen spachteln und laminieren haben wir die Seitenrümpfe aus dem ersten Stockwerk nach unten geschafft. Der Plan war, einen Plan zu erstellen: es ist nämlich wirklich langsam an der Zeit für einige Entscheidungen: wie werden die Seitenrümpfe an die Beams gelascht? Wie sollen die Beam-Auflagen aussehen?

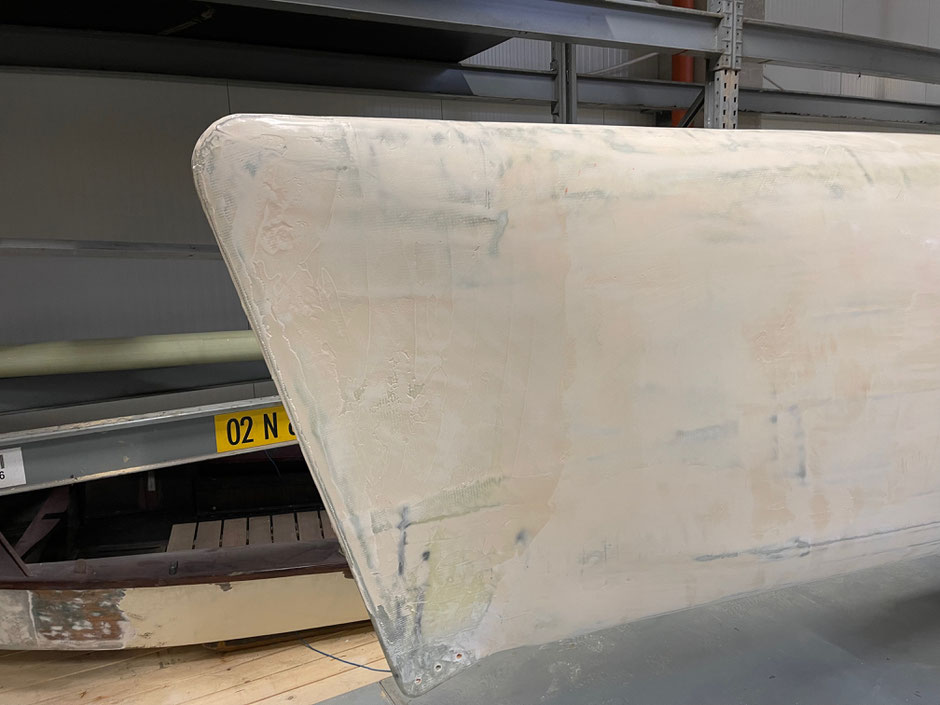

Wir legen zum ersten Mal beide Beams auf den Mittelrumpf auf, positionieren die Seitenrümpfe entsprechend und sind dann doch sehr glücklich darüber, dass alles so aussieht wie wir das vorgesehen hatten! Dann richten wir die Seitenrümpfe auf die richtige Höhe aus und können die Beams auf die richtige Länge kürzen. Der Abschnitt zeigt sehr schön das integrierte Kohlefaserrückgrat und die Außen-Wandstärke der Beams.

Bei dem Beam-Auflagen-Konzept zermartert sich Freddy schon seit Monaten den Kopf. Wir wissen, dass wir es nicht wie bei der PoC machen wollen, haben aber noch keine Entscheidung über die Alternative getroffen. Jetzt, am aufgebauten Muster, können wir ein Konzept erarbeiten – das stelle ich im nachfolgenden Blogbeitrag noch gesondert vor. Fakt ist: die Entscheidung, wie wir die Beamauflagen realisieren wollen, ist jetzt gefallen! Auch die Schwert- und Lukenpositionen werden nun final festgelegt.

Da die Seitenrümpfe schon mal unten sind, entscheiden wir uns, sie endlich mal auf die korrekte Länge zu bringen. Wir wollen einen schrägen Spiegel (an dem später das angehängte, vorbalancierte Ruder hängen wird), ggf. mit seitlichen Wellenabweisern. Außerdem haben wir uns entschieden, die Seitenrümpfe etwas kürzer zu machen als den Mittelrumpf, damit die Ruder nicht an der exponiertesten Stelle sind, wenn wir heckwärts irgendwo anlegen.

Die Markierung der Schnittkante stellt sich als nicht so einfach heraus. Wir haben zwar einen Markierungslaser und einen Winkelmesser, aber wir schaffen es nicht, den Laser stabil auf 15° zu halten und dann die Markierung zu setzen. Also lassen wir den Berg zum Propheten kommen: wir haken die Buglasche des Seitenrumpfes an den Gabelstapler und bringen den ganzen Rumpf auf 15° Steigung. Anschließend können wir den Laser senkrecht ausrichten und unsere Schnittmarkierung setzen. Die Bilder dazu sehen etwas skuril aus, vor allem aus Cockpit-Sicht: wenn diese Optik unterwegs auftaucht, ist etwas grob falsch 😉

Das Konzept für die Beamauflage folgt.

114. Unsere aktuellen Baustellen

Hier mal kurz ein paar Bilder als Update, um zu zeigen, an welchen Baustellen wir gerade parallel arbeiten.

Schwerter:

Die Schwerter haben ordentlich Gestalt angenommen und letztes Wochenende eine weitere Lage Kohlefaser (Bi-Diagonal 300g) erhalten.

Schwertkästen:

Jetzt, wo die Schwerter existieren, können wir auch den Bau der Schwertkästen starten. Dafür wurde am Wochenende die erste von zwei Sandwichplatten laminiert. Im Prinzip haben wir die Platte genauso aufgebaut wie alle anderen Wandsegmente auch, nur dass wir eine breite Leiste aus Purenit zur Verstärkung mit einlaminiert haben. Das zeigen wir nochmal im Detail, wenn wir die Platte ausgepackt haben, aktuell härtet sie aus.

Mast-Segmente:

Unsere Styrodurschneidemaschine wurde auch wieder aktiviert und schneidet aktuell unsere Mastsegmente. Die Viertelrohre müssen auf den Wickelkern passen, der einen Durchmesser von 100mm hat. Es hat zwei Anläufe benötigt, bis die Segmente gepasst haben, beim ersten Mal hatten wir uns irgendwie verrechnet :-) Bis wir mit dem Wickeln starten, wird es aber noch etwas dauern, da wir dafür ordentlich Platz benötigen. Die Segmente schneiden wir bereits, damit wir jederzeit loslegen können. 16 (!) Blöcke haben wir ausgerechnet für unsere zwei A-Masten, und da sind die Salinge noch nicht mit eingerechnet.

Sitz- und Schlafbereich:

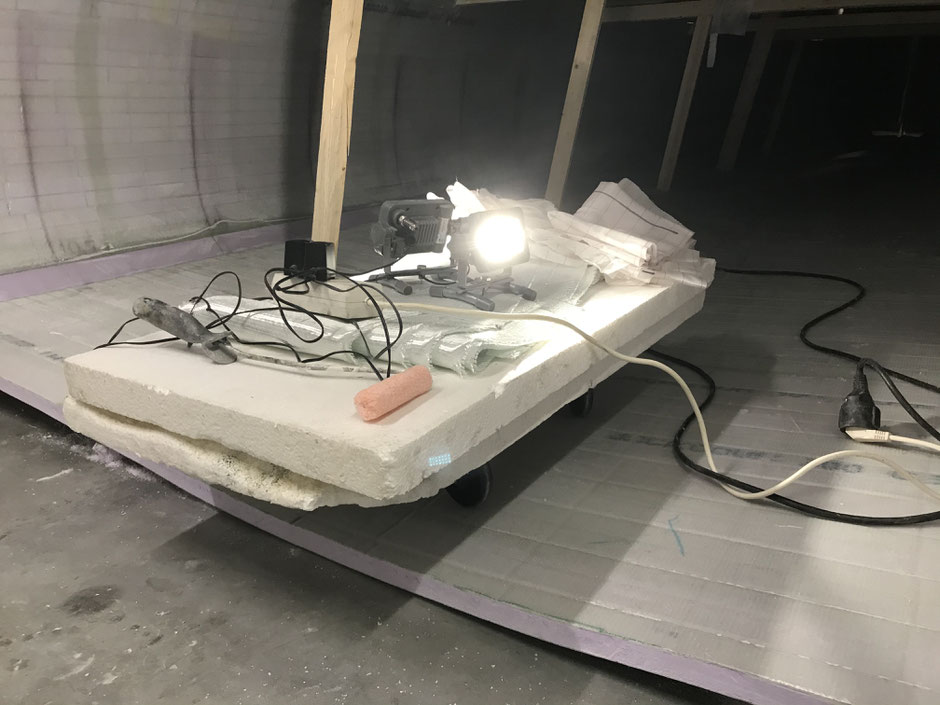

Im Inneren des Mittelrumpfes nimmt der Sitz- und Schlafbereich im Salon auch langsam Form an.

Da wir es leid waren, immer im Licht einer Funzel zu arbeiten, hat Freddy mal für ordentliche Beleuchtung gesorgt. Wir haben uns im Sitzbereich für eine kleine Stufe, also eine Bodenerhöhung, entschieden, um den Stauraum in der Bilge optimal nutzen zu können. Der Bereich vom vorderen (Sperrholz-)Schott bis zum ersten Sandwichschott wird der Sitzbereich, den man durch Absenken der Tischplatte zu einem großen Bett umfunktionieren kann. Der aktuell provisorisch mit einer Pappelholzplatte abgedeckte Raum zwischen den beiden Sandwichschotten wird später einmal unsere Kühltruhe.

Das sind so die groben Baustellen zur Zeit. Dazu kommen viele kleine Nebenbaustellen …

113. Die Schwerter

Während wir im oberen Stockwerk den beiden Seitenrümpfen nach und nach Spachtellagen verpassen, ist im Erdgeschoss die Fertigung der Schwerter gestartet. Meine Hoffnung auf mehr verfügbaren Platz erfüllt sich leider nicht; Freddy hat den Tisch nicht wie angedacht verkleinert, da wir mit der langen Tischvariante zwei Schwerthälften nebeneinander laminieren können.

An zwei Wochenenden laminieren wir also je zwei Hälften eines Schwerts. Anders als bei der PoC, der wir zwei Steckschwerter verpasst haben, haben wir uns beim Grenzgänger für Klappschwerter entschieden. So haben wir bei unbeabsichtigter Grundberührung zumindest eine Chance, dass es nach hinten wegklappen kann und keinen Schaden im Schwertkasten und Seitenrumpf verursacht.

Wir laminieren direkt auf der Siebdruckplatte des Tisches. Die einzelnen Lagen pro Hälfte sind von innen nach außen:

Glasgelege Uni mit Faserrichtung längs 400g

Glasgelege Bi-Diagonal 350g

Glasgelege Uni mit Faserrichtung quer 400g

Sandwichkern 5mm

Glasgelege Bi-Diagonal 350g

Glasgelege Bi-Direktional 400g

Sandwichkern 3mm

Kohlefaser Uni mit Faserrichtung längs 600g

Kohlefaser Bi-Diagonal 300g

Kohlefaser Uni mit Faserrichtung längs 600g

Kohlefaser Bi-Diagonal 300g

Den kreisrunden Drehpunkt, also das Auge des Schwerts, füllen wir mit ganz viel Lagen Glasgelege, so dass es immer flächig abschließt.

Ich versuche, einen Überblick über die Harzmenge zu behalten, während ich einen 500g Becher nach dem anderen anrühre. Aber irgendwo zwischen dem 9. und 12. Becher gehe ich dann doch verloren.

Anschließend ziehen wir Vakuum auf die Teile, lassen aushärten und packen nach zwei Tagen aus. Die weiteren Schritte sind jetzt ein grobes Zurechtschneiden, das Zusammenkleben der beiden Hälften und dann geht das Shapen und Modellieren los, bevor weitere Kohlefaserlagen folgen.

Noch ein paar Facts zu den Schwertern:

Länge 210cm: 60cm im Schwertkasten, 150cm im Wasser.

Wir erwarten einen Tiefgang von 25cm bei unseren Seitenschwimmern, mit Schwerter also entsprechend 175cm.

112. Exkurs zum Sicherheitstraining - ein persönlicher Bericht

Ich hatte ja geschrieben, dass ich noch konkreter über das Sicherheitstraining berichten möchte, an dem wir Ende Oktober teilgenommen haben.

Es ist keine Pflicht für Freizeit-Segler oder Langfahrer, aber durch Freunde, die das Training gemacht haben, sind wir neugierig geworden und hatten uns deshalb schon vor Jahren entschieden, den Kurs zu besuchen. Durch diverse Terminkollisionen und zuletzt Corona musste unser Kurs dann immer weiter verschoben werden. Zum Schluss war es schon fast ein running Gag zwischen uns, diesen Kurs zu verschieben.

Jetzt sind wir also wirklich unterwegs nach Elsfleth. Im Programm stehen unter anderem Erste Hilfe an Bord, Feuerbekämpfung, Leckage-Bekämpfung und Sicherheit auf See.

Teilnehmer werden dazu ermuntert, neben ihrem üblichen Ölzeug ihre eigenen Rettungswesten mitzubringen und so haben wir unsere Schnäppchen-„Kauf 2 zum Preis von 1“-Rettungswesten mit im Gepäck, die wir uns zum Anfang unserer Seglerkarriere auf der „boot“ zugelegt haben, als wir uns zum ersten Mal mit unserer Leisure 17 auf die Flensburger Förde wagten.

Ich reise ohne wirklich klare Vorstellungen an. Nur der Teil mit dem Hallenpooltraining, den wir von unseren Freunden bereits beschrieben bekommen hatten, ist mir bekannt. Ich weiß, dass die technischen Möglichkeiten dieses Trainings beeindruckend sind: dass Wellen, Wind, Sturm und Helikopterschub erzeugt und tiefschwarze Nacht und Gewitterblitze simuliert werden können. Dass die Teilnehmer im Wasser häufig an ihre Grenzen kommen, durch Angst oder Anstrengung oder Kälte. Primär ist mir im Gedächtnis, dass das Wasser bei unseren Freunden sehr kalt war. Der Punkt machte mir große Sorgen, da ich zu der Fraktion Taucher gehöre, die selbst in Ägypten mit 7mm und Eisweste taucht und trotzdem friert. Außerdem habe ich Angst, dass mir in der Rettungsinsel übel wird. Und ich habe etwas Sorge, ob ich die ganze Session überhaupt konditionsmäßig durchhalte, daher habe ich seit Anfang September jeden Tag Konditionstraining gemacht. Dass ich in Panik oder Angst ausbreche, glaube ich dagegen nicht. Als Taucher bin ich es gewohnt, mit dem Kopf unter Wasser zu sein und ich weiß, wie man sich in Wellen bewegt.

Das Seminar beginnt mit einem Rundgang. Im Hallenbad angekommen, liegt die Rettungsinsel ruhig im Wasser. Das Mock-up eines Helikopters steht an der Seite, das ist aber kein Teil unseres Trainings, sondern für Offshore-Arbeiter gedacht. An einer Seite ist eine hohe Plattform. Später werden wir als Simulierung einer Helikopterrettung aus der Rettungsinsel auf diese Plattform gewinscht werden.

Dann startet eine kleine Vorführung der Anlage. Die Fenster mit sonnigen Blick auf die Hunte werden verdunkelt, die Wellenmachine wird angeschmissen, einige der horizontalen Windmaschinen laufen an und verbreiten ohrenbetäubendes Getöse. Dann kommen noch Wassersprüher, Lichtblitze und die vertikale Windmaschine dazu. Letztere simuliert den Helikopter. In dem recht kleinen Becken (8 x 25m, meine ich) können bis zu 1,5m-Welle produziert werden. Durch die Beckenwände gibt es eine entsprechend konfuse See.

Dann fahren die Maschinen wieder herunter und das Tageslicht wird wieder eingelassen. Respekt. Das wird ein Spaß. Ich muss mir wirklich überlegen, was ich am Sonntag Morgen frühstücken werde.

Beim Seminarteil Signalmittel bekommt jeder Teilnehmer nach der Theorie eine Magnesiumfackel in die Hand. Das ist das wirklich Spannende an diesem Lehrgang. Zum ersten Mal halte ich eine brennende Handfackel hoch und bekomme wirklich ein Gefühl dafür, wie ich damit umzugehen habe. Das gleiche Erlebnis habe ich beim Seminarteil „Feuerbekämpfung“. Klar weiß ich in Theorie, wie ein Feuerlöscher zu bedienen ist. Hier lösche ich zum ersten Mal wirklich ein Feuer, lege einer brennenden Puppe eine Decke um. Außerdem wird uns vorgeführt, wie ein Fettbrand funktioniert und was passiert, wenn eine Deodose explodiert. Die armen Anwohner, die jedes Wochenende diesen erderschütternden Knall erleben.

Der Seminarteil Erste Hilfe an Bord ist ein weiteres Highlight für uns, und das liegt zu 100% am Dozenten, der eine echte Marke ist und das Thema wirklich sehr praxisgerecht angeht. Zur Veranschaulichung schnürt er sich auch mal den Arm ab, bis kein messbarer Puls mehr da ist. Zudem ist er nebenbei auch noch dem technischen Tauchen zugehörig und dadurch für uns doppelt interessant.

Als das Thema Rettungswesten in den beiden Seminargruppen diskutiert wird, kann ich bei der Frage nach der Ausstattung unserer Westen nur mit den Achseln zucken. Ich weiß weder mit Sicherheit, ob sie mit Licht, Reflektoren oder Sprayhood ausgestattet sind noch wie die Form der Auftriebskörper ist. Andere Teilnehmer reagieren ähnlich auf die Fragen und es wird schnell klar, dass viele das Thema Rettungswesten nicht ausreichend betrachtet haben. Man muss es an Bord haben, fertig. Dass Rettungsweste nicht gleich Rettungsweste ist, werden Freddy und ich direkt in den ersten Minuten im Wasser erleben.

Auch die Ausstattung von Rettungsinseln wird besprochen. Anhand von einem Negativ- und einem Positivbeispiel (gar nicht so unterschiedlich im Anschaffungspreis) wird mir klar, dass ich mich hiermit noch so gar nicht befasst habe. Der einzige Grund für uns, in eine Rettungsinsel zu steigen, ist Feuer, das alle drei Rümpfe zerstört. Bisher sind wir der Meinung, dass es eine günstige Lösung werden kann. Jetzt ändern wir unsere Meinung, als wir die Qualitätsunterschiede sehen. Wie das vorgeführte Negativbeispiel überhaupt ein zugelassenes Rettungsmittel sein darf, ist mir schleierhaft.

Im Laufe des ersten Tages kommen immer wieder Themen und Übungen, die uns in das Hallenbad führen. Für die nervöseren in unserer Gruppe ist dieses schrittweise Herantasten an das Hallenbad sehr willkommen. Die erste Übung im Wasser ist dann eine Bergungsaktion. Einer aus unserer Gruppe geht ins Wasser, die anderen holen ihn mit verschiedenen Methoden wieder „an Bord“. Nach nur fünf Minuten klappern dem Kollegen im Wasser bereits die Zähne. Okay. Seine Empfehlung an uns ist eindeutig: alles unterziehen, was wir dabei haben, wenn es ins Wasser geht.